К электрическим машинам тепловоза относятся: тяговый синхронный генератор Г; тяговые электрические двигатели Э1-Э8; возбудитель В; стартер-генератор СГ; электрические двигатели привода компрессоров ЭК1 и Ж2; электрические двигатели привода масло- и топливопрокачивающих насосов ЭМН и ЭТИ; электрические двигатели калорифера ЖФ и вентиляторов в кабине машиниста ЭВ1-ЭВ4.

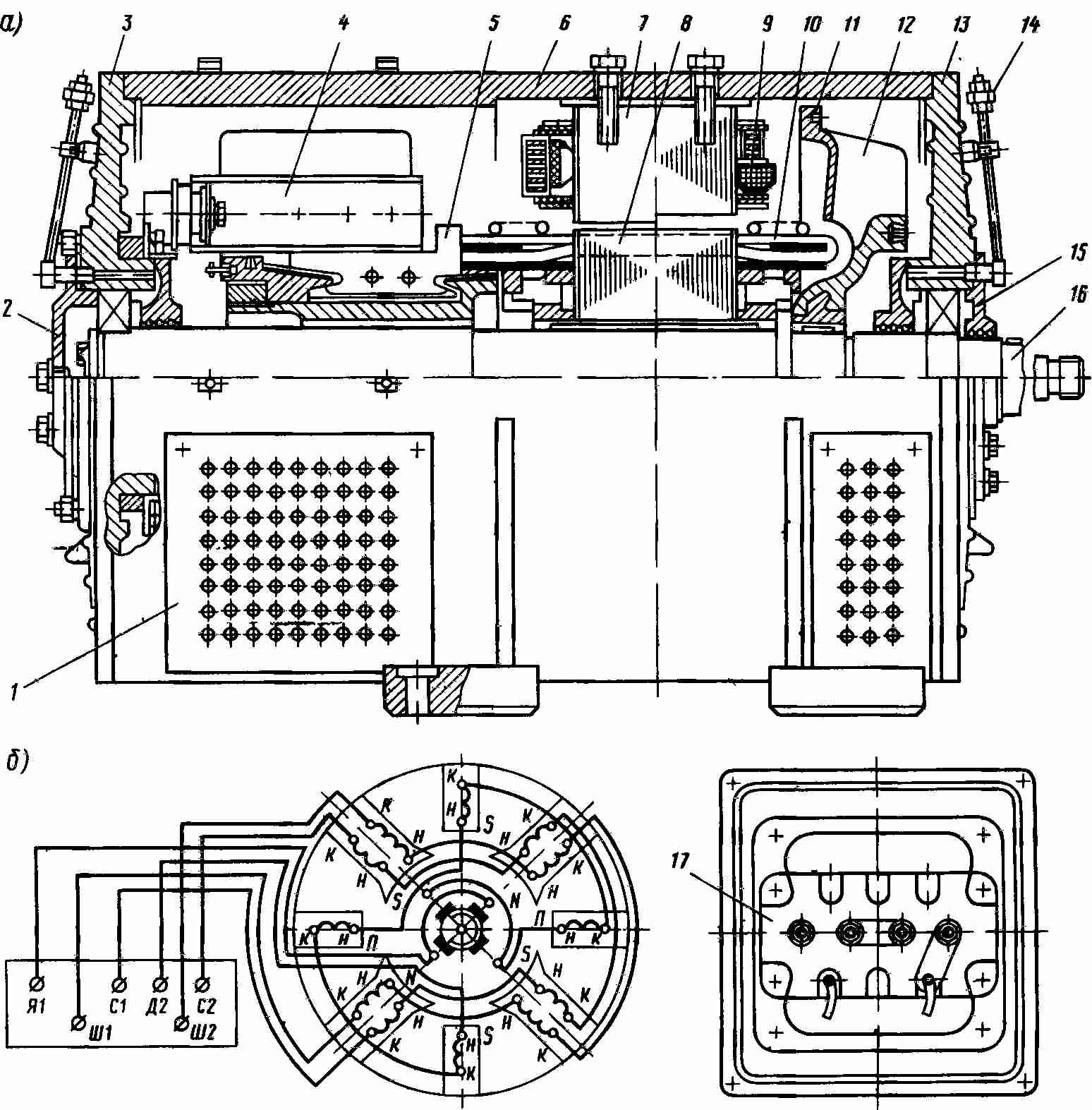

Тяговый синхронный генератор (рис. 96) типа ГС-515У2 представляет собой 12-полюсную электрическую машину переменного тока с независимым возбуждением защищенного исполнения и охлаждением от постороннего вентилятора. Он состоит из статора, ротора, подшипнивающего насоса

Рис. 93. Расположение основного электрического оборудования на тепловозе-1- вспомогательный пульт управления, 2-пульт управления; 3-камера высоковольтная, 4-установка выпрямительная; 5-двигатели привода компрессора; б-генератор тяговый, 7-двигатель привода топливопрокачивающего насоса; 8-стартер-генератор; 9-возбудитель; 10-двигатель маслопрокачикового щита, подшипника, щеткодержателей, патрубков для входа и выхода охлаждающего воздуха. Генератор имеет 10 выводов обмоток, 8 выводов обмоток статора и 2 вывода обмотки возбуждения ротора. Принципиальная электрическая схема соединения обмоток и маркировка зажимов генератора приведены на рис. 96, в.

Корпус статора 16 является основой для сборки всех узлов и деталей генератора. Он выполнен в виде цилиндрической сварной конструкции и имеет по бокам в средней части лапы для крепления к поддизельной раме. В корпусе статора собирается и закрепляется сердечник 17, выполненный из сегментных штампованных листов электротехнической стали. В статоре по дуге меньшего радиуса выполнены пазы для укладки катушек обмотки, а в его средней части - вентиляционные отверстия для прохода охлаждающего воздуха. Для уменьшения потерь от вихревых токов поверхность сегментных листов

Рис. 95. Пульт управления тепловозом: а-расположение аппаратов на пульте управления тепловозом: 1, 2-универсальные переключатели (ПРС и ПЛС); 3, 4, 5, 6, 7, 8, 9-автоматические выключатели (ВкАИ, ВкАЮ, ВкА17, ВкА14, ВкА15, ВкА23, ВкА22); 10-переходная колодка подключения поездного крана (ККМ); 11-панель с автоматическими выключателями (слева направо. ВкА2, ВкА5, ВкАІб, ВкАІЗ, ВкА9, ВкА8), 12, 13-кнопки проверок АЛСН (КВ, КП); 14-тумблер изменения выдержки времени БКБ (Т634); 15-тумблер включения жалюзи фильтров ЦВС (Т62); 16-тумблеры включения поездных контакторов (ТбЗ-Т610); 17- вольтомметр (КЯ), 18-термометр «Вода дополнительного контура» (ЭТЗ), 19-килоамперметр (кА), 20-амперметр (А); 21-указатель неисправностей (УН); 22-киловольтметр (кУ), 23-тумблер управления компрессорами (Т640), 24-тумблер «Жесткие характеристики» (Т636), 25-панель с тумблерами (слева направо Тб32-і- Т629 «Буферные фонари», 7"б28 «Освещение номерных знаков», 7"637 «Указатель неисправностей», Т611 «Песочники», Т612 «Догружатель», Г623 «Освещение пульта», Т624 «Освещение приборов», Т622 «Обрыв тормозной магистрали», Т621 «Калорифер», Т61 «Ослабление возбуждения ТД», Г627 «Местонахождение машиниста», 26-манометр «Топливо дизеля» (ИД1); 27- манометр «Масло дизеля» (ИД2), 28-термометр «Масло дизеля» (ЭТ1), 29-термометр «Вода дизеля» (ЭТ2); 30-световое табло (лампы ЛС1-ЛС23), 31, 32, 33, 34-манометры, 35-контроллер машиниста (КМ); 36-кнопка аварийной остановки дизеля (КАД1), 37-тумблер «Прокачка-пуск» (ПЗП), 38, 39, 40, 41-автоматические выключатели (ВкА1, ВкА19, ВкА18, ВкА7), 42-тумблер «Жалюзи правые II секции» (Т618); 43-тумблер (Т613); 44-тумблер «Жалюзи левые II секции (Т616); 45-тумблер «Приборы» (ПП);46- рукоятка переключения реверса, 47-тумблер «Жалюзи правые I секции» (7617), 48-тумблер «Вентилятор I секции» (Т614); 49-тумблер «Жалюзи левые I секции» (Т615), 51, 52, 53, 54-автоматические выключатели (ВкА4, ВкАЗ.ВкАб, ВкА20);55-переключатель вольтомметра (ПУН), 56- кнопка «Расцепка автосцепки передней» (К1); 57- реаистор плавной регулировки подсветки прибо ров (к.99), 58-универсальный переключатель (ПЖ), 59-тумблер выключения пескоподачи (Т633), 60- тумблер включения фильтра АЛСН (Т635); б-световое табло: 61-блок стекол с надписями световой сигнализации, 62-лампы сигнальные, 63, 64-«Понижение давления масла I и II секций» (ЛС1, ЛС2), 65-«Обрыв тормозной магистрали» (ЛС9), 66, 67-«Перегрев масла дизеля I и II секций» (ЛСЗ, ЛС4); 68-«Дизель ие прогрет» (ДСП), 69, 70-«Сброс нагрузки I и II секций» (ЛС5, ЛС6); 71- «Превышение тока» (ЛС14); 72, 73-боксоваиие I и II секций» (ЛС7, ЛС8); 74-«Заземление» (ЛС12); 75, 76-«Пожар I и II секций» (ЛС23. ЛС22), 77-«Аварийная остановка дизеля» (ЛС13), 78-«Вода умывальника» (ЛС15); 79-«Останов дизеля II секции» (ЛС10), 80-«Подогрев масла компрессоров» (ЛС21), 81-«Подогрев пожарного резервуара» (ЛС20); 82, 83, 84, 85-«Понижение давления масла компрессоров, левого Г секции, II секции, правого I секции, II секции» (ЛС16, 17, 18, 19) покрыта электроизоляционным лаком; кроме того, листы сердечника разделены на пакеты сегментными листами из стеклотекстолита. Сегментные листы статора наших-тованы и спрессованы в виде монолитного пакета. Сердечник зажат между зажимными стяжными шпильками.

Рис. 96. Генератор синхронный тяговый ГС-51572 а-продольный разрез генератора, б-расположение выводов генератора; в-принципиальная электрическая схема соединения обмоток маркировки зажимов генератора ГС-515У2; 1, 2- начало и конец обмотки возбуждения (ротора) ; ICI, 1С2, 1СЗ, 2С1, 2С2, 2СЗ-выводы фаз обмоток стартера, 10, 20- выводы нулевых точек обмоток стартера; Н, К-начало и конец полюсных катушек ротора

В пазах сердечника статора уложена двухслойная волновая обмотка 20 из медного изолированного провода. Обмотка выполнена по схеме двух независимых трехфазных «звезд» с четырьмя параллельными ветвями в каждой. «Звезды» сдвинуты в пространстве одна относительно другой на 30 ° эл. Изоляция катушек обмотки статора влагостойкая, стойкая к парам масла и обеспечивает надежную работу при резких перепадах температуры окружающего воздуха. Для предохранения изоляции катушек от механических повреждений при укладке их пазы сердечника выстилаются пленкостеклотканью. Обмотка статора крепится в пазах сердечника клиньями из изоляционного материала, а лобовые ее части подвязаны к изолированным кольцам. Обмотка пропитывается в лаке и покрывается эмалью горячей сушки. Обмотка статора имеет шеть выводов 22 фаз (рис. 96, б) и два вывода 10, 20 от нулевых точек. Выводы фаз представляют собой сборные шины, заканчивающиеся лужеными поверхностями с отверстиями для подсоединения к ним силовых кабелей.

Корпус ротора 7 сварной конструкции. На нем собраны магни-топровод 18 с полюсами 19. Магни-топровод представляет собой набор отдельных листов конструкционной стали с 12 пазами в виде ласточкина хвоста и зажатых с обеих сторон нажимными шайбами. Магни-топровод проводит магнитный поток от одного полюса к двум соседним.

Полюса 19 ротора предназначены для создания основного магнитного потока генератора. Полюса имеют моноблочную конструкцию и состоят из сердечников 13 и катушек 14, изолированных от сердечников. Со стороны полюсных башмаков установлены изолированные рамки. Полюса ротора крепятся выступами сердечников в виде ласточкиного хвоста с помощью клиновых шпонок в пазах ротора. Сердечники полюсов 13 набраны из отдельных листов конструкционной стали, зажатых по торцам сварными «щеками» и стянутых под прессом заклепками. Сердечники совместно с катушками посредством изоляции «Моно-лит-2» объединены в моноблок, что исключает возможность перемещения катушек на сердечниках. Катушки 14 полюсов выполнены однослойными и намотаны из прямоугольной неизолированной меди на ребро. Витки изолированы друг от друга изоляционными прокладками. Соединение выводов катушек выполнено шинами.

Начала обмоток возбуждения присоединены к контактным кольцам 10, которые предназначены для присоединения обмотки ротора с цепью возбуждения. Контактные кольца выполнены из стали и напрессованы на изолированную втулку, закрепленную на валу ротора.

Щеткодержатели 12 предназначены для удержания щеток 11 и постоянного прижатия их к поверхности контактных колец 10. Радиальные однообоймные щеткодержатели с рулонной пружиной обеспечивают требуемое постоянное нажатие на щетки без дополнительной подрегулировки в процессе эксплуатации. Для надежного крепления и правильной установки щеткодержателя относительно рабочей поверхности контактных колец поверхности элементов крепления щеткодержателя и бракетов выполнены рифлеными. Щеткодержатели крепятся болтами и бракетами, которые в свою очередь закреплены к подшипниковому щиту через изоляторы. В генераторе применены неразрезные щетки. Контактные поверхности щеток притерты к поверхности контактных колец. Для обеспечения спокойной, без вибрации и ударов, работы щетки снабжены резиновым армированием. Токоведу-щие провода щеток подсоединены к бракетам. С каждым контактным кольцом соприкасаются три щетки.

Подшипниковый щит 15 служит опорой ротора и используется для центровки ротора относительно продольной оси статора. Подшипниковый щит выполнен в виде сварного каркаса из колец и ребер. В центральной части щита вставлена съемная ступица 3, закрепленная болтами. Съемная ступица позволяет при необходимости заменить вмонтированный в нее подшипник без разборки и снятия генератора с тепловоза. К корпусу генератора щит крепится болтами за внешнее кольцо с центрирующим выступом (замком).

Для опоры и свободного вращения ротора в генераторе применяется сферический роликовый двухрядный подшипник 4. Подшипник с двух сторон закрыт задней 8 и передней 5 крышками, образующими смазочную камеру. Крышки крепятся одна с другой через съемную ступицу болтами. В подшипнике применена консистентная смазка с высокой стабильностью смазывающих свойств. С целью предотвращения вытекания смазки из подшипниковой камеры наружу или внутрь генератора, а также проникновения в подшипник пыли и влаги применены лабиринтные уплотнения, образованные насаженными на вал генератора уплотнительными кольцами и выступами в крышках подшипника. В процессе эксплуатации смазка в подшипник добавляется шприц-прессом через масленку 9, ввернутую в ступицу 3.

Патрубки входной 1 и выходной 21 предназначены для подвода и отвода охлаждающего воздуха и образуют с каналами для прохождения воздуха систему вентиляции генератора. Очищенный от посторонних примесей воздух нагнетается в патрубок со стороны контактных колец, проходит через вентиляционные каналы и через окна выходного патрубка выбрасывается из генератора.

Основные технические данные и параметры тягового генератора

Мощность, кВт 1400 Линейное напряжение, В 2801175 Действующее значение тока, А 2X1540/2X2500 Максимальное значение действующего линейного тока в течение 2 мин, А 2X3500 Частота вращения, с-1 (об/мин) 16,67 (1000)

Частота, Гц 100 К. п д , % 95,8/95,5 Выпрямленное значение напряжения, В 360/205 Выпрямленное значение тока, А 3660/6400 Выпрямленное значение максимального тока, А 10 800

Ток возбуждения (при высшем напряжении 280 В± ±5%), А 160 Расход охлаждающего воздуха, м3/с 2,8 Масса, кг 4800

Тяговый электрический двигатель (рис. 97) типа ЭД-120АУ1 представляет собой четырехполюсную электрическую машину постоянного тока последовательного возбуждения с независимой нагнетательной вентиляцией и широким изменением частоты вращения якоря. Электродвигатель имеет один свободный конусный конец вала якоря, на который насаживается ведущая шестерня тягового редуктора. Электродвигатель состоит из корпуса, якоря, подшипниковых щитов, подшипников, щеткодержателей, главных и добавочных полюсов и имеет 4 вывода обмоток: 2 вывода обмоток якоря и 2 вывода обмотки возбуждения. Принципиальная электрическая схема соединения обмоток и маркировка зажимов двигателя приведена на рис. 97, г.

Корпус 15 электродвигателя, являющийся одновременно магнито-проводом магнитной системы и основой для сборки всех узлов, изготовлен из стали в виде неравностороннего восьмигранника, обусловленного ограниченными габаритами, расположением и конструкцией подвески электродвигателя в тележке тепловоза. В торце корпуса имеются горловины, в которые монтируются подшипниковые щиты. Со стороны коллектора в корпусе имеются четыре люка, один из которых предназначен для подачи в электродвигатель охлаждающего воздуха, а три других - для осмотра и обслуживания коллекторно-щеточного узла, соединений полюсных катушек и других составных частей. Для выброса охлаждающего воздуха со стороны привода в торце корпуса и в заднем подшипниковом щите имеются отверстия, которые защищены с помощью сеток и экранов (козырьков) от попадания внутрь двигателя по-

Рис. 97. Двигатель электрический а-продольный разрез двигателя, 1- вкладыши моторио-осевых подшипников; 2-трубка смазочная, 3-кольцо уплотиительное, 4-кольцо упорное; 5-шайба упорная; 6-подшипник якоря (передний), 7-крышка подшипника (передняя); 8-щит подшипниковый (передний), 9-коллектор, 10-щетка; 11- щеткодержатель, 12-крышка смотрового люка, 13-кронштейн, 14-уравнительное соединение, 15-корпус, 16-катушка добавочного полюса, 17, 18-сердечники добавочного полюса; 19-сердечник якоря, 20-катушка главного полюса; 21-обмотка якоря; 22-экраны защитные; 23-щит подшипниковый (задний), 24-обмоткодержатель (задний), 25-крышка подшипника (задняя), 26-кольцо защит сторонних предметов, воды, снега и моющей жидкости при обмывке ходовой части тепловоза.

Обмотка 21 якоря одноходовая петлевая с полным числом уравнителей 14. Катушки якоря и уравнительные соединения изолированы полиамидной пленкой, а пазы перед укладкой катушек выстланы лако-стеклотканью. Обмотка пропитана в термореактивном лаке вакуум-нагнетательным способом. Наружная поверхность якоря покрыта эмалью горячей сушки. Задняя нажимная шайба-обмоткодержатель 24 удерживает лобовые вылеты обмотки якоря и защищает головки якорных катушек от механических повреждений. Лобовые вылеты закреплены стеклобандажом, а в пазах обмотка закреплена при помощи изоляционных клиньев.

Коллектор 9 собран из пластин, вырубленных из медных полос с присадкой серебра (кадмия) вместе с петушками. Он насаживается на вал 28 (промежуточную втулку) с упором в переднюю нажимную шайбу. Пластины коллектора стянуты в арку гайкой через пружинное кольцо, позволяющее получить равномерное и стабильное давление на опорные поверхности «ласточкиных хвостов» пластин и изолирующих манжет. Соединение деталей коллектора обеспечивает герметичность его внутренних полостей и исключает проникновение внутрь коллектора воды и влаги в количествах, снижающих сопротивление изоляции якоря.

Полюса электродвигателя выполнены в виде единого моноблока с изоляцией катушек «Монолит-2» и состоят из катушек 16, 20 и сердечников 17, 18. Крепление главных полюсов к корпусу электродвигателя осуществляется при помощи болтов, вворачиваемых в стержень, вставленный в специальное окно вдоль оси сердечника полюса, а добавочных - при помощи проходных болтов и гаек.

Подшипниковые щиты 8 и 23 установлены в расточках (горловинах) корпуса и крепятся к нему по внешнему периметру болтами. Подшипниковые узлы имеют специальные камеры для сбора отработанной в процессе эксплуатации смазки.

Электродвигатель имеет четыре щеткодержателя 11, закрепленных посредством запрессованных в них пальцев (опрессованных стекловолокном АГ-4С с изоляторами из дугостойкого материала) к кронштейнам 13, приваренным к торцовой стенке корпуса так, что оси щеток и главных полюсов совпадают. В каждом из щеткодержателей помещается по три щетки 10. Конструкция щеткодержателей предусматривает фиксирование положения конца пружины для удобства осмотра и замены щеток.

Система вентиляции включает в себя люк в верхней части корпуса (над коллекторной камерой), вентиляционные каналы в магнитной системе и в якоре, а также люки в задней части корпуса в заднем подшипниковом щите.

Подсоединение кабелей питания электродвигателя осуществляется в специальной коробке зажимов (рис. 97, б). Наконечник кабеля закрепляется двумя болтами 34, его ввод в коробку герметизируется при помощи уплотнительной втулки 33, обжимаемой на кабеле при затяжке болтов крепления нажимной крышки 31. Расположение и маркировка выводных концов электродвигателей приведены на рис. 97, д.

Основные технические данные и параметры тягового электродвигателя

Мощность, кВт 136 Напряжение, В 208/360 Ток, А 790/456 Частота вращения, с-1 (об/мин) 4,08/31,5 (24511890) К п д , % 83 Момент на валу, Н-м (кгс-м) 5307(540) Максимальное значение кратковременного тока, А 1160 Максимальное значение частоты вращения, с-1 (об/мин) 38,67 (2320) Расход охлаждающего воздуха, м3/с 1,44-1,56 Масса, кг 3000

Возбудитель синхронный однофазный типа ВС-650ВУ2 (рис. 98) представляет собой электрическую машину переменного тока, независимого возбуждения, защищенного исполнения, самовентилируемую и с одним свободным концом вала. Возбудитель состоит из станины, корпуса, якоря, подшипниковых щитов, подшипников, щеткодержателей. Возбудитель имеет 4 вывода обмоток: 2 вывода обмотки якоря и 2 вывода обмотки возбуждения. Принципиальная электрическая схема соединения обмоток и маркировка зажимов возбудителя приведена на рис. 98, в.

Корпус возбудителя, являющийся одновременно магнитопроводом и основой для сборки всех узлов, изготавливается из листового проката путем гибки и сварки и имеет в нижней части лапы для установки. Торцы корпуса имеют расточку для посадки подшипниковых щитов. На наружной стороне корпуса расположена коробка зажимов, представляющая собой панель из изоляционного материала с расположенными в ней контактными болтами, к которым подсоединяются выводы обмоток и монтажные провода электрической схемы тепловоза.

Полюс возбудителя состоит из сердечника 13, двух обмоток независимого возбуждения 15 и демпферной обмотки 14, встроенной в башмак сердечника полюса в виде стержней, соединенных в лобовых частях шиной. Сердечник полюса набран из штампованных листов электротехнической стали, зажатых крайними, более толстыми листами из конструкционной стали (щеками). Листы сердечника вместе с щеками спрессованы и стянуты стальными заклепками. Крепление полюса к корпусу возбудителя осуществляется при помощи болтов, вворачиваемых в резьбовые отверстия в теле сердечника.

Катушка независимого возбуждения изготовлена из прямоугольного обмоточного медного провода и совместно с сердечником полюса представляет собой неразъемный

Рис 98 Возбудитель синхронный однофазный типа ВС-650ВУ2-а-продольный разрез: 1- крышка люка съемная, 2-шайба нажимная; 3-крышка подшипника (переднего), 4-шайба упорная; 5-подшипник якоря, 6-кольцо уплотннтельное, 7-щеткодержатель, 8-траверса; 9-щнт подшипниковый (передний), 10-щетка; 11- контактные кольца, 12-корпус, 13- катушка обмоткн якоря; 14-сердечник полюса, 15-стержень демпферной обмоткн; 16-катушка обмотки возбуждения, 17-шайба (обмоткодержатель) задняя, 18-вентилятор; 19-щит подшипниковый (задний), 20-крышка подшипника (заднего), 21-кольцо лабиринтное, 22-вал, 23-ступнца, 24-втулка уплотннтельная, б-расположение выводов в коробке зажимов возбудителя; в-принципиальная электрическая схема соединения обмоток и маркировка зажимов возбудителя ВС-650ВУ2 моноблок на основе изоляции типа «Монолит-2». Межкатушечные соединения выполняются специальным проводом.

Щеткодержатели. 7 в количестве 6 шт. (по три щеткодержателя на каждое контактное кольцо 11) закреплены с помощью уголков из специального сплава на выполненной из изоляционного материала траверсе 8, соединенных между собой токо-сборными шинами. Техническое обслуживание щеткодержателей и щеток 10 осуществляется через смотровой люк, который закрывается быстросъемной крышкой с пружинным замком.

Подшипниковые щиты 9 и 10 предназначены для опоры и центровки якоря относительно магнитной системы через вмонтированные в них подшипники качения. Щиты центрируют в станине «замками» и закрепляют в ней болтами. Якорные подшипники 5 и их смазочные камеры закрываются с обеих сторон крышками 3 и 20. Кольцевые углубления в крышках с насаженными на вал уплотнительными кольцами 6 и 20 образуют лабиринтные уплотнения, предотвращающие проникновение смазки в якорные подшипники и вытекание ее из подшипников наружу. Для добавления смазки в подшипники имеются шариковые масленки, закрепленные в смазочных трубках, расположенных на наружной поверхности подшипниковых щитов.

Якорь возбудителя состоит из следующих составных частей: вала, сердечника, обмоткодержателей, контактных колец, ступицы для крепления вентилятора и обмотки, состоящей из отдельных катушек. Вал 21 предназначен для восприятия крутящего момента от приводного механизма и закрепления на нем всех частей якоря.

Вал изготовлен из высококачественной легированной стали со специальной термообработкой. Он имеет один свободный конец для посадки приводной полумуфты. Сердечник якоря набран из штампованных листов электротехнической стали, покрытых с обеих сторон тонким слоем электроизоляционного лака и напрессованных непосредственно на вал. От проворота на валу сердечник закреплен при помощи шпонки. По внешнему диаметру листов имеются пазы для укладки обмотки якоря, а в средней части листов - один ряд вентиляционных отверстий. Втулка 2 и обмоткодержа-тель 16 выполнены литыми из латуни. Они предназначены для удержания листов сердечника в спрессованном состоянии и одновременно служат для укладки на них лобовых частей обмотки якоря. Изолировка наружной поверхности обмоткодержателей производится стеклотканью, пропитанной в эпоксидном компаунде и до посадки на вал опрессованной совместно с обмотко-держателями и запеченной в пресс-форме. Контактные кольца 11 изготавливаются из нержавеющей немагнитной стали. На рабочей поверхности колец выполнена прямоугольная винтовая канавка для устранения воздушной подушки под щетками с целью исключения искрения. Кольца напрессованы на стальную втулку, изолированную стеклотканью. Втулка с контактными кольцами напрессована на вал со шпонкой. Обмотка якоря 12 выполнена из двухвитковых катушек, изготовленных из прямоугольного медного обмоточного провода. Изоляция катушек изготавливается из стекло-слюдинитовой ленты и ленты стеклянной. В пазы сердечника якоря устанавливаются прокладки из плен-костеклоткани. Обмотка якоря от центробежных усилий удерживается бандажами из стеклобандажной ленты в лобовых частях и средней части сердечника. Якорь с обмоткой пропитан в термореактивном лаке вакуум-нагнетательным способом. Готовый якорь покрыт эпоксидной эмалью горячей сушки и динамически отбалансирован.

Система вентиляции включает в себя вентилятор 18, вентиляционные каналы в якоре и магнитной системе (межполюсные пространства и зазоры между полюсами и якорем), а также люки в корпусе, защищенные крышками 1 и 23 с вентиляционными отверстиями в нижней части. Охлаждающий воздух забирается через отверстия в крышке люков со стороны контактных колец, проходит параллельными потоками по вентиляционным каналам и выбрасывается наружу через сетку с отверстиями со стороны привода.

Основные технические данные и параметры возбудителя

Напряжение переменное, В:

минимальное 215

максимальное 287 Ток переменный, А:

минимальный 146

максимальный 164 Напряжение выпрямленное, В 145 Ток выпрямленный, А 180 Частота вращения, с-1 (об/мин):

минимальная 41,17 (2470)

максимальная 55 (3300)

К п. д, % 75

Электрический двигатель П2КУХЛ2 (рис. 99, а) (2П2КУХЛ2) предназначен для привода компрессорных установок тепловоза. Для привода компрессора ВУ-3,5/9-1450 используется электрический двигатель П2КУХЛ2. При установке на тепловозе компрессора ПК-5,25 для его привода используется двигатель 2П2КУХЛ2. Конструкция двигателей аналогична.

К удлиненной стальной станине 6 крепятся четыре главных и четыре добавочных полюса с катушками возбуждения. Катушки возбуждения выполнены с усиленной корпусной изоляцией. К торцам станины крепятся передний 3 и задний 13 подшипниковые щиты плоского типа. Подшипники со стороны компрессора и со стороны привода унифицированы. Обмотка 10 якоря имеет корпусную изоляцию из материала на основе полиамидной пленки. Конструкция якоря позволяет производить его подбалансировку на собранном двигателе. Щеткодержатели установлены на траверсе, нажатие на щетки - постоянное.

Принципиальная электрическая схема внутренних соединений обмоток и маркировка контактных зажимов двигателей приведена на рис. 99, б.

Основные технические данные двигателей

П2КУХЛ2 2П2КУХЛ2 Мощность, кВт 25 37

Напряжение, В 110 ПО

Частота вращения, с-' (об/мин) 20,83 (1250) 24,17 (1450)

Ток, А 310 400

Ток возбуждения, А 9 10

К. п. д., % 81,2 84

Допустимые нагрузки электродвигателя по току, с:

2- кратиая 60

3- кратная 10

4- кратная при пуске ПВ, % 60 Направление вращения (со стороны коллектора) левое правое

Допускается непрерывная работа электродвигателя с компрессором при номинальной нагрузке не более 45 мин один раз в течение 2 ч.

Стартер-генератор М2ПСГУХЛ2 (рис. 100, а) предназначен для пуска дизеля и для обеспечения потребителей электрической энергией при работающем дизеле. Стартер-генератор - электрическая машина постоянного тока с независимым возбуждением при работе в генераторном режиме. При пуске дизеля она работает как двигатель с последовательным возбуждением и питанием от аккумуляторной батареи.

Принципиальная электрическая схема соединения обмоток стартер-генератора и маркировка контактных зажимов приведены на рис. 100, б.

Рис 99 Электрический двигатель П2КУХЛ2 (2П2КУХЛ2): а-устройство 1- крышка коллекторного люка, 2-крышка передняя, 3-щнт подшипниковый передний, 4-щеткодержатель, 5-коллектор; 6-станина, 7-полюс, 8-якорь, 9-обмотка полюса; 10-обмотка якоря, 11- груз балансировочный, 12-колесо вентиляторное, 13-щнт подшипниковый задний, 14- масленка; 15-крышка задняя; 16-вал; 17-колодка зажимов; б-принципиальная электрическая схема внутренних соединений обмоток и маркировка контактных зажимов двигателя П2КУХЛ2

Основные технические данные стартер-генератора

Стартерный режим Прокрутка

Ток, А, не более 800 Момент, Н-м (кгс-м) 1470 (150)

Частота вращения, об/мин 200 Потребляемая мощность, кВт, не более 50 Трогание

Ток, А, не более 1800 Момент, Н-м (кгс-м) 2450 (250)

Генераторный режим

Ток, А, не более 500

Мощность, кВт 55

Напряжение на якоре, В ПО

Частота вращения, об/мин 640-2000 Напряжение обмотки возбуждения,

В 100

Ток возбуждения, А 1511

Режим работы стартера - кратковременный. При этом:

Время нормального пуска, с до 12

Число повторных попыток пуска 3 Интервал между попытками, с 40-60

Рис 100 Стартер-генератор М2ПСГУХЛ2 а-устройство 1- крышка коллекторного люка нижняя, 2-коробка зажимов, 3-крышка передняя, 4- щнт подшипниковый передний, 5-крышка коллекторного люка верхняя, 6"-щеткодержатель, 7-якорь, 8-станина, 9-полюс, 10-щит подшипниковый задний; 11- колесо вентиляторное; 12-крышка задняя; /3-вал якоря, 14-лента защитная, 15-колодка зажимов, б-принципиальная электрическая схема соединения обмоток стартер генератора и маркировка зажимов. 1- катушка добнвочных полюсов, 2-катушка последовательного возбуждения, 3-катушка независимого возбуждения

Перерыв между первой и второй трехкратными попытками пуска, мин 5 Перерыв между последующими трехкратными попытками пуска, мин 10 Общее количество одноразовых попыток пуска не более 10

При непровороте коленчатого вала дизеля разрешаются 2 попытки пуска дизеля с интервалами между ними 40-60 с. Перерыв между двукратными попытками пуска - 10 мин при общем количестве одноразовых попыток пуска не более 6.

Режим работы генератора - длительный. При этом: стартер-генератор питает электродвигатели привода компрессоров, обеспечивает зарядку аккумуляторной батареи и другие вспомогательные нагрузки; допускается кратковременная перегрузка по току на 50 % в течение 1 мин при нормальном напряжении. Максимальное число перегрузок в час - 8; допускается кратковременная перегрузка по току на 30 % в течение 15 мин при нормальном напряжении и частоте вращения якоря 850 об/мин (2-я позиция КМ). Число перегрузок - одна в час; стартер-генератор без повреждений и остаточных деформаций выдерживает в течение 2 мин аварийное повышение частоты вращения на 20 % сверх номинальной; коэффициент пульсации якорного тока - не более 10 %.

Электрические двигатели серии «П» (рис. 101, а) состоят из якоря 9, цилиндрического стального корпуса 13 с главными 12 и добавочными 10 полюсами и двух подшипниковых щитов 5, 15. Двигатель П21М изготавливается с двумя главными и одним добавочным полюсами, двигатель П51М - с четырьмя главными и четырьмя добавочными полюсами. Подшипниковый

Рис 101. Электрический

а-продольный разрез 1- коробка выводов, 2-люковая крышка, 3- наружная крышка, 4-внутренняя крышка, 5-передний подшипниковый шит, 6-траверса, 7-коллектор; 8-параллельная катушка возбуждения, 9-якорь, 10-добавочный полюс, 11- рым-болт, 12-главный полюс; 13-корпус, 14- щит, расположенный со стороны коллектора 7, называется передним. Крышки 2, закрывающие коллекторные люки, имеют жалюзи, которые обеспечивают защиту от попадания внутрь посторонних предметов. В задних щитах двигателей имеются решетки, отлитые вместе со щитом, или люки, закрытые стальными сетками. Траверсы 6 двигателей изготавливаются из алюминиевого сплава и крепятся к торцовой стенке переднего подшипникового щита двумя болтами. Нормальное положение траверсы обозначается яркой красной продольной полосой, нанесенной на щите и траверсе. Пальцы щеткодержателей - стеклотекстолитовые или гетинаксовые, щеткодержатели - изготовленные из латуни или стали.

Коробка 1 выводов двигателя расположена на станине сбоку и отливается из алюминиевого сплава. Подвод кабелей в коробку осуществляется через сальники. Принципиальная электрическая схема соединения обмоток и маркировка зажимов электрических двигателей приведена на рис. 101, бив.

Основные технические данные электрических двигателей

П21М П51М

Мощность, кВт 0,56 7,4

Напряжение, В 110 110

Ток, А 8,4 83

Частота вращения, с-1 (об/мин) 25 2

(1500) (1500)

К. п. д, % 82 78

Электрический двигатель ДВ-75УЗ (рис. 102) предназначен для привода вентиляторов в кабине машиниста и вентилятора калорифера. Электрический двигатель представляет собой четырехполюсную машину постоянного тока последовательного возбуждения. Главные полюса двигателя - шихтованные, из листов электротехнической стали. Добавочных полюсов нет. Охлаждение двигателя осуществляется вентиляторным колесом, насаженным на его вал. Электрическая схема соедине двигатель серии «П» последовательная катушка возбуждения, 15-задний подшипниковый щнт; 16-вентилятор, б-принципиальная электрическая схема и маркировка зажимов двигателя П51М, ■-принципиальная электрическая схема и маркировка зажимов двигателя П21М ния обмоток двигателя приведена на рис. 102, б.

Основные технические данные двигателя

Номинальная мощность, кВт 0,040

Напряжение, В 75

Ток, А 1,25

Частота вращения, с-1 (об/мин) 50 (3000)

К л д, % 46

Компоновка электрического оборудования на тепловозе | Маневровый тепловоз ТЭМ7 | Полупроводниковые и электронные устройства