Тепловозы оборудованы автосцепным устройством отечественного производства, обеспечивающим автоматическое соединение единиц подвижного состава, удержание их на определенном расстоянии друг от друга, передачу усилий в поезде и смягчение действия этих усилий на подвижной состав. К автосцепному устройству относятся автосцепка СА-3, центрирующий прибор, расцепной привод, клин, тяговый хомут, поглощающий аппарат и передняя упорная плита.

Автосцепка СА-3 (рис. 12) нежесткого типа, т. е. она допускает взаимные вертикальные перемещения сцепок в пути следования, а также сцепление их при разнице по высоте между продольными осями автосцепок в грузовом поезде до 100 мм, а по горизонтали — до 175 мм. Автосцепка состоит из корпуса и механизма сцепления, к которому относятся замок, замкодер-жатель, предохранитель, подъемник и валик подъемника. Все детали автосцепки отлиты из стали.

У пустотелого корпуса автосцепки различают головную и хвостовую части. Голова автосцепки имеет два зуба — большой 5 и малый /, пространство между которыми называется зевом. В кармане головы размещают механизм сцепления, для чего внутри кармана предусмотрены соответствующие приливы и отверстия. На конце полого хвостовика 3 сделано овальное отверстие а под клин, соединяющий автосцепку с тяговым хомутом. Торцовая поверхность хвостовика имеет цилиндрическую форму, что позволяет автосцепке поворачиваться в горизонтальной плоскости и обеспечивает точность удара в переднюю упорную плиту.

Замок служит для запирания сцепленных автосцепок. Через отверстие ж замка проходит валик подъемника. Овальная форма отверстия позволяет замку в процессе работы поворачиваться, для чего опорная поверхность е замка выполнена цилиндрической. Направляющий зуб 10 проходит через отверстие в корпусе автосцепки. По сигнальному отростку 9, окрашенному в красный цвет, определяют положение замка. Если сигнальный отросток виден, это означает, что автосцепка расцеплена. На цилиндрический шип 8 замка навешивают предохранитель, представляющий собой двухплечий рычаг. Верхнее плечо // предохранителя, расположенное на полочке 2 корпуса автосцепки, вместе с замкодержателем предотвращает саморасцеп автосцепок.

Замкодержатель обеспечивает удержание замка как в сцепленном (при помощи предохранителя), так и в расцепленном (при помощи подъемника) положениях. Овальное отверстие к позволяет навесить замкодержатель на цилиндрический шип 4 корпуса автосцепки, относительно которого замкодержатель может не только поворачиваться, но и перемещаться вертикально при расцеплении автосцепок. Одно плечо замкодержателя — лапа 16 — выходит из кармана головы автосцепки в зев, а другое — противовес 15 — расположено в кармане и имеет выступ, в который при сцепленных автосцепках упирается верхнее плечо предохранителя.

Подъемник вместе с валиком предназначены для расцепления автосцепок. Подъемник имеет два пальца — широкий 13 и узкий 14. При сборке механизма автосцепки подъемник кладут на прилив 6 корпуса автосцепки так, чтобы широкий палец 13 был сверху. Через квадратное отверстие и проходит валик подъемника, имеющий на конце балансир 17, к которому присоединяют цепочку ручного (рас-цепного) привода. Две цилиндрические части м и о разного диаметра валика подъемника проходят через отверстия в в корпусе автосцепки. На цилиндрической части о большего диаметра сделан паз п для прохода запорного болта 18, удерживающего в собранном виде механизм сцепления.

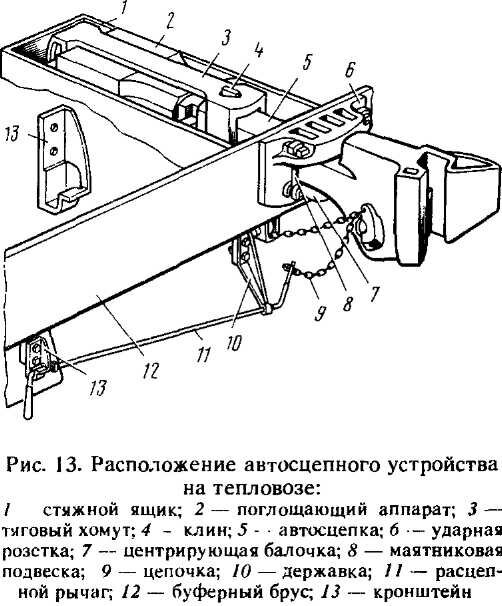

В среднем положении, т. е. по оси тепловоза, автосцепка удерживается благодаря центрирующему прибору, состоящему из двух маятниковых подвесок 8 (рис. 13) и центрирующей ба-лочки 7, на которую опирается автосцепка. Центрирующий прибор подвешен к ударной розетке 6 на буферном брусе 12 главной рамы тепловоза.

Сцепление автосцепок. При соударении автосцепок малые зубья скользят по наклонным поверхностям и входят в зевы. Замки обеих автосцепок утапливаются в карманах, а верхние плечи предохранителей скользят по полочкам и проходят над противовесами замкодержателей. При дальнейшем движении малые зубья нажимают на лапы замкодержателей и поворачивают их на шипах. Противовесы замкодержателей поднимают верхние плечи предохранителей. Когда малые зубья доходят до упора в корпус, замки освобождаются и выпадают из карманов в зевы, располагаясь между малыми зубьями. При этом верхние плечи предохранителей соскакивают на полочки с противовесов замкодержателей и устанавливаются против их выступов. Такое положение предохранителей исключает возможность саморасцепа, так как не позволяет замкам уходить из зевов. При сцепленных автосцепках сигнальные отростки замков не видны.

Расцепление автосцепок. Для расцепления достаточно увести из зева замок любой автосцепки. Для этой цели используется как ручной, так и дистанционный расцепной привод. Рас-цепной привод состоит из расцепного рычага 11 (см. рис. 13), проходящего через отверстия в кронштейне 13 и державке 10, соединенного цепочкой 9 с балансиром валика подъемника. При повороте рукоятки расцепного рычага поворачивается валик подъемника с установленным на нем подъемником. Широкий палец подъемника нажимает на нижнее плечо предохранителя, поворачивая его на шипе замка. При этом верхнее плечо предохранителя,

лежавшее на полочке, поднимается выше противовеса замкодержателя. Затем этот же палец, упираясь в прилив замка, уводит его внутрь корпуса, расцепляя автосцепки.

Чтобы обеспечить устойчивое положение механизма в расцепленном состоянии при отпускании расцепного рычага, предусмотрен узкий палец подъемника. При дальнейшем повороте валика подъемник своим узким пальцем поднимает замкодержатель на шине за счет овального отверстия и проскакивает за расцепной угол замкодержателя. Освободившись, замкодержатель опускается на шипе вниз и в таком положении удерживает подъемник (а значит, и замок) до тех пор, пока не освободится от действия малого зуба другой автосцепки. При расцепленных автосцепках сигнальный отросток замка выступает из корпуса автосцепки. После разведения автосцепок все детали их механизмов возвращаются в исходное положение под действием собственной массы, т. е. автосцепки опять готовы к сцеплению.

Удары и рывки, действующие на автосцепку, гасятся поглощающим аппаратом, установленным вместе с передней упорной плитой в стальном тяговом хомуте 3. Его головная и хвостовая части соединены двумя тяговыми полосами. В головной части сделано окно для прохода хвостовика автосцепки и отверстие под клин 4, соединяющий автосцепку с тяговым хомутом. Клин удерживается от выпадания двумя болтами, проходящими через отверстия в приливах тягового хомута.

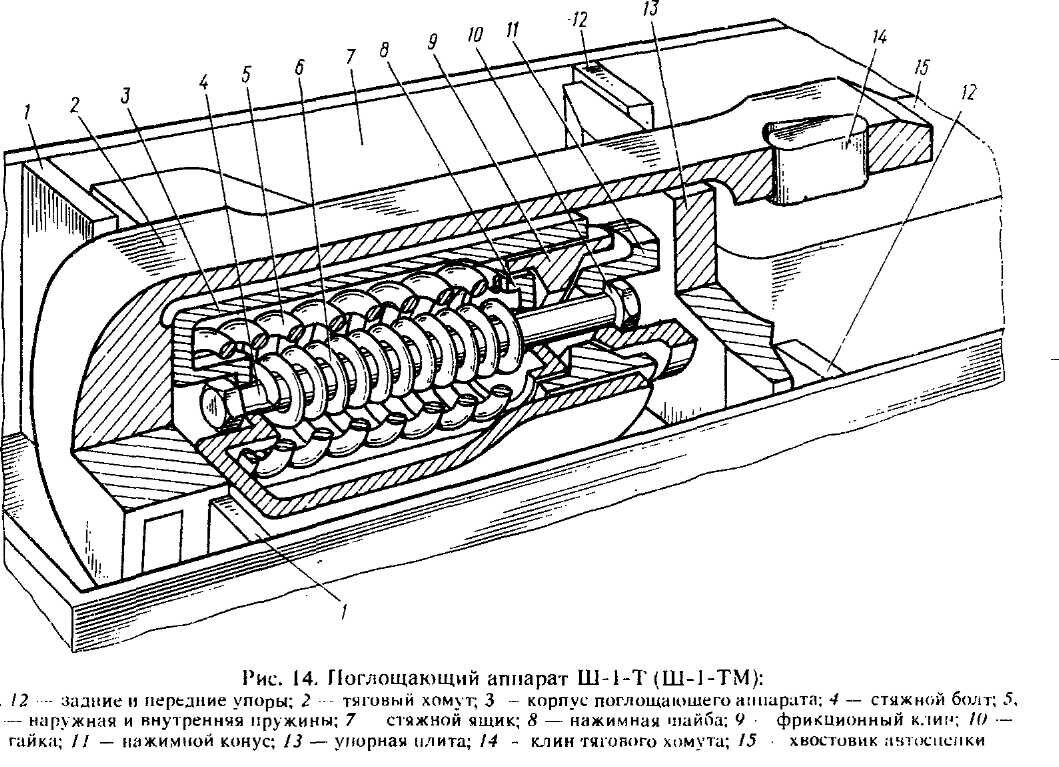

Работа пружинно-фрикционного поглощающего аппарата типа Ш-1-Т (Ш-1-ТМ) основана на принципе гашения ударов и рывков за счет трения клиньев о корпус и сжатия пружин, В корпусе 3 (рис. 14) устанавливают две пружины (наружную 5 и внутреннюю 6), нажимную шайбу 8, три фрикционных клина 9 и нажимной конус //.

Через все детали аппарата проходит стяжной болт 4. Сборку аппарата ведут на прессе, при этом под гайку 10 стяжного болта ставят прокладку толщиной 10— 15 мм, имеющую форму скобы. В собранном аппарате пружины 5 и 6 сжаты усилием 25 кН (2,5 тс). Поглощающий аппарат вместе с тяговым хомутом и передней упорной плитой расположен в стяжном ящике между четырьмя упорами (двумя передними 12 и двумя задними /).

Поглощающий аппарат при ударах и рывках работает на сжатие. Например, при сцеплении тепловоза с составом может получиться удар, который через автосцепку будет передан передней упорной плите 13 и далее — поглощающему аппарату. Поскольку задние упоры стяжного ящика 7 не позволяют корпусу 3 перемещаться, происходит сжатие аппарата. Нажимной конус // раздвигает фрикционные клинья и перемещает их внутрь корпуса, одновременно сжимая пружины 5 и 6. За счет трения клиньев о стенки корпуса гасится примерно 80 % энергии удара, а остальные 20 % — за счет сжатия пружин. После окончания действия ударной нагрузки пружины 5 и 6 возвращают все детали поглощающего аппарата в исходное положение. Следует помнить, что при первом рабочем сжатии аппарата прокладка из-под гайки 10 стяжного болта выпадает. За счет пружин корпус и передняя упорная плита прижимаются к упорам стяжного ящика.

При рывке автосцепка через клин 14 и тяговый хомут 2 передает усилие на корпус поглощающего аппарата. Последний нажимным конусом // упирается в плиту 13 и сжимается, затрачивая энергию на трение клиньев о корпус и на сжатие пружин.

Кузов тепловоза | Маневровые тепловозы ЧМЭЗ, ЧМЭЗТ и ЧМЭЗЭ | Песочная система