Развитие железнодорожного транспорта в последние десятилетия тесно связано с внедрением цифровых технологий и интеллектуальных систем контроля. Маневровые и магистральные тепловозы уже давно перестали быть исключительно механическими машинами: сегодня они оснащаются комплексами датчиков, модулей автоматического анализа и программных средств мониторинга состояния узлов в реальном времени. Эти системы позволяют значительно увеличить надёжность локомотивов, снизить затраты на обслуживание и предотвратить аварийные ситуации ещё на раннем этапе.

Роль цифровой диагностики в эксплуатации тепловозов

Современная диагностика играет не только вспомогательную, но и стратегическую роль в работе локомотивного парка. Ранее определение неисправностей строилось в основном на визуальном осмотре и периодических регламентных проверках, которые не всегда отражали реальную картину состояния оборудования. Сегодня тепловозы способны фиксировать параметры работы десятков систем — от давления масла и температуры подшипников до вибраций рамы и режимов работы генератора. Такая информация позволяет обслуживающему персоналу принимать решения, основанные на объективных данных, а не на субъективных оценках.

Благодаря постоянному сбору информации появилась возможность перехода к концепции предиктивного обслуживания, когда ремонт выполняется не по графику, а по фактическому состоянию узла. Это помогает снизить вероятность внезапных отказов, продлевает срок службы оборудования и сокращает простои.

Аппаратные средства диагностики: датчики, блоки контроля и регистрация параметров

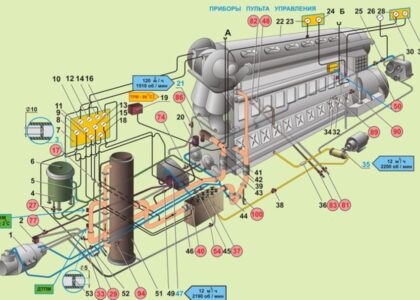

Основой диагностических систем являются многочисленные датчики, размещённые по всему тепловозу. Наиболее распространёнными считаются датчики температуры, давления, вибрации, уровня топлива и масла, а также тензодатчики, контролирующие нагрузку на оси. В моделях последних поколений применяется интегральный контроль тяговых электродвигателей, когда измеряются параметры тока, нагрев обмоток и частотные характеристики вибрации.

Для дизельных двигателей используются датчики детонации, системы контроля качества топлива, а также датчики загрязнения фильтров. Их задача — своевременно определить ухудшение условий работы двигателя, что особенно важно при интенсивной промышленной эксплуатации. В ряде тепловозов устанавливаются датчики выхлопных газов, позволяющие контролировать наполненность сажевого фильтра и диагностировать неполное сгорание топлива.

Все данные поступают в блоки регистрации, которые работают круглосуточно. Они сохраняют историю параметров, что позволяет анализировать динамику изменения состояния узлов. В случае отклонений система автоматически фиксирует событие и передаёт сигнал машинисту и обслуживающему персоналу.

Автоматические системы контроля: от бортовой диагностики до удалённого мониторинга

Основой интеллектуальной диагностики является бортовой компьютер, который анализирует входящие данные и сравнивает их с нормативными значениями. В случае обнаружения аномалий система отображает предупреждение на панели управления и записывает код ошибки. Современные панели операторов позволяют видеть не только факт неисправности, но и подробную информацию о её природе: например, превышение вибрации подшипника тягового двигателя или повышение температуры в цилиндре дизеля.

Важным направлением стала удалённая диагностика. Многие предприятия подключают тепловозы к централизованной системе мониторинга через GSM-модемы или спутниковые каналы связи. Это позволяет диспетчерам и инженерам получать данные о состоянии локомотива в режиме реального времени. Удалённый контроль особенно полезен при работе тепловозов на удалённых промышленных площадках, где оперативная диагностика помогает быстро организовать ремонт или заменить локомотив без снижения эффективности перевозок.

Перспективные модели тепловозов оснащаются алгоритмами самодиагностики, которые не только фиксируют неисправности, но и предлагают оператору перечень возможных причин и рекомендации по устранению. Это уменьшает зависимость от человеческого фактора и повышает качество эксплуатации.

Аналитическое программное обеспечение и предиктивные технологии

Цифровизация вывела диагностику на новый уровень благодаря использованию аналитических программных решений. Такие системы собирают огромные массивы данных, анализируют их с применением математических моделей и формируют прогнозы возможных отказов. Предиктивная аналитика особенно ценна для крупных промышленных предприятий, где тепловозы работают с высокой интенсивностью, а простой техники может привести к значительным финансовым потерям.

Аналитическое ПО отслеживает нелинейные зависимости, которые сложно выявить при обычной диагностике. Например, комбинация небольшого увеличения вибрации, постепенного повышения температуры и изменения электропотребления может свидетельствовать о начале износа подшипников генератора. Чем раньше выявлена такая тенденция, тем меньше риск серьёзной поломки.

Также программные решения позволяют оптимизировать графики ТО. Система формирует индивидуальный режим обслуживания каждого тепловоза, учитывая реальные условия эксплуатации: климатические особенности региона, нагрузку, частоту пусков, скорость движения и количество маневровых операций. Такой подход экономит ресурсы предприятия и значительно продлевает срок службы узлов.

Преимущества внедрения цифровых диагностических систем

Использование современных диагностических средств даёт железнодорожным предприятиям множество преимуществ. Во-первых, повышается надёжность работы локомотивов: раннее выявление отклонений снижает вероятность аварийных ситуаций и дорогостоящих ремонтов. Во-вторых, повышается безопасность — система мгновенно реагирует на критические параметры, такие как перегрев дизеля или демпфирование изоляции тяговых двигателей. В-третьих, улучшается экономическая эффективность: топливная система работает в оптимальном режиме, узлы подвергаются ремонту только при необходимости, а простои техники сокращаются.

Дополнительным преимуществом является удобство анализа данных. Инженеры получают доступ к полной истории изменения состояния каждого агрегата, что помогает при планировании модернизации, оценке качества ремонта и сравнении различных серий локомотивов. На крупных предприятиях прогнозные модели позволяют управлять целыми локомотивными парками, формируя долговременную стратегию технического обслуживания.

Перспективы развития диагностических технологий

В ближайшие годы ожидается дальнейшее совершенствование диагностических систем тепловозов. Производители активно внедряют беспроводные датчики, которые упрощают монтаж и позволяют использовать их даже на трудно доступных участках. Также развивается использование технологий машинного обучения, которые смогут предсказывать отказ более точно, чем традиционные математические модели. Появляется тенденция интеграции данных не только о техническом состоянии локомотива, но и о параметрах пути, климате и особенностях работы машиниста, что позволит создавать комплексные системы управления эксплуатацией.

Таким образом, переход к цифровым методам диагностики стал важнейшим шагом в развитии тепловозного парка. Интеллектуальные системы позволяют сделать эксплуатацию безопаснее, экономичнее и эффективнее, что особенно актуально в условиях постоянного роста требований к надежности промышленного и магистрального транспорта.