Уровень шума и вибрации в кабине тепловоза напрямую влияет на работоспособность машиниста, его способность быстро реагировать на изменения в движении и общее состояние здоровья при длительных сменах. Современные маневровые и магистральные тепловозы работают в условиях постоянных механических колебаний, обусловленных работой дизельного двигателя, взаимодействием колесных пар с рельсовым полотном и функционированием вспомогательных систем. Поэтому развитие технологий шумо- и виброизоляции стало важной задачей производителей и ремонтных предприятий, стремящихся улучшить эргономику и безопасность локомотивов. За последние годы в отрасли произошёл значительный прогресс: появились новые материалы, усовершенствованные конструктивные решения и цифровые методы оценки акустического комфорта.

Источники шума и вибраций в тепловозах

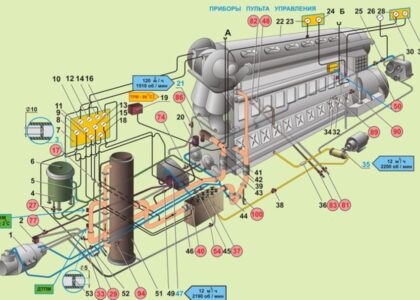

Основным источником шума остается дизельный двигатель, работающий в широком диапазоне частот и создающий как низкочастотные колебания, так и высокочастотные звуки. На тепловозах с большой мощностью уровень шума рядом с двигателем может достигать 105–110 дБ, что требует тщательной акустической защиты кабины. Дополнительный шум появляются из-за компрессоров, вентиляторов системы охлаждения, гидравлических насосов. Вибрации, передающиеся через раму и тележки, усиливают общий дискомфорт и увеличивают нагрузку на позвоночник машиниста.

Колёсные пары создают характерные колебания при прохождении стыков, стрелочных переводов и дефектных участков пути. Эти вибрации распространяются по раме и могут достигать кабины даже при наличии изолирующих решений. Постоянные микроколебания приводят к развитию хронической усталости у персонала, а длительная работа при повышенной вибрации является фактором профессиональных заболеваний. Именно поэтому современные нормы эксплуатации требуют соблюдения максимально допустимых уровней шума и вибрации, что стимулирует применение более эффективных технологий изоляции.

Конструктивные решения для снижения шума

Современный подход к шумоизоляции тепловозов начинается с правильной компоновки машинного помещения. На новых сериях локомотивов дизельный двигатель размещают в модульных силовых блоках, оснащенных акустическими кожухами. Эти кожухи изготавливаются из многослойных панелей, включающих сталь, вибропоглощающие прокладки и шумопоглощающий материал на основе минерального волокна или базальтовых плит высокой плотности. Такой подход обеспечивает снижение уровня шума на 10–15 дБ, что существенно облегчает работу машиниста.

Кабина тепловоза изолируется по принципу «плавающего» помещения: она устанавливается на виброгасящие опоры, отделяющие её от рамы локомотива. Это препятствует передаче вибраций от ходовой части и уменьшает влияние низкочастотных колебаний. Стены, потолок и двери обшиваются многослойными конструкциями, состоящими из вибродемпфирующих материалов, мембранных барьеров и звукопоглощающих слоев. Использование композиционных панелей с полиуретановым наполнением позволяет одновременно снизить шум и уменьшить массу конструкции.

В дополнение к этому, применяется шумоизоляция окон. Современные тепловозы оснащаются многослойными стеклопакетами с триплексом, который снижает проникновение шума и повышает безопасность. Применение резинометаллических уплотнений предотвращает акустические утечки и уменьшает вибрации рамки стекла.

Новые материалы для виброизоляции

Развитие материаловедения позволило локомотивостроителям значительно продвинуться в борьбе с вибрацией. Одним из наиболее эффективных решений стало использование полимерных вибродемпферов на основе этилен-пропиленовых каучуков и полиуретана. Эти материалы сохраняют эластичность при широком диапазоне температур — от -50 до +70 °C, что особенно важно для тепловозов, работающих в экстремальных климатических условиях.

Широкое применение получили эластомерные опоры для крепления дизельных двигателей. Они снижают передачу вибрации до 60%, уменьшая нагрузку на конструкцию рамы. На современных моделях используются опоры с жидкостным демпфированием, внутри которых циркулирует силиконовая смесь. Она эффективно гасит колебания и предотвращает передачу резонансных волн на кабину.

Кроме того, в области виброизоляции тележек применяется антиколебательный материал на основе бутилкаучуков. Им обрабатывают внутренние поверхности рамы, что позволяет уменьшить уровень вибраций при движении по стыкам и неровностям. На некоторых моделях внедряется «масло-виброизоляция»: маслонаполненные демпферы интегрируются в конструкцию боковой рамы тележки, компенсируя вертикальные колебания.

Цифровые методы контроля и оценки эффективности

Переход к цифровым технологиям серьёзно стимулировал развитие научного подхода к шумо- и виброизоляции. На испытательных полигонах применяется компьютерное моделирование акустических процессов с использованием методов конечных элементов. Это позволяет прогнозировать поведение материалов и конструкций под воздействием вибраций, а также проектировать оптимальные схемы изоляции ещё до изготовления прототипа.

Для контроля уровня вибраций локомотивы оснащаются датчиками, которые передают данные в систему мониторинга. Анализ параметров позволяет выявлять зоны повышенных нагрузок, появление резонансных частот, нарушение баланса в работе двигателя или тележек. На основе этих данных проводят доработку конструкции или регулируют подвеску кабины. Такой подход значительно снижает вероятность превышения допустимых уровней шума и вибрации.

Перспективные направления развития технологий изоляции

Одним из самых перспективных направлений является применение наноматериалов. Звукопоглощающие панели с наноструктурой обладают высокой эффективностью при небольшой толщине. Это позволяет уменьшить массу тепловоза и увеличить пространство в кабине. Другой тренд — применение «умных» виброизоляторов, способных автоматически менять жёсткость в зависимости от частоты колебаний. Такие системы уже внедряются в авиации и постепенно адаптируются для железнодорожной техники.

Также развивается применение активной шумоизоляции, основанной на принципе противофазы. В кабине устанавливаются микрофоны и динамики, создающие противоположную звуковую волну, что позволяет снижать низкочастотный шум до 15 дБ. Это особенно актуально при работе крупногабаритных дизелей, создающих значительный гул на низких оборотах.

Заключение

Современные технологии шумо- и виброизоляции стали важнейшим фактором повышения комфорта и безопасности работы машиниста тепловоза. Использование многослойных панелей, эластомерных опор, инновационных полимеров и цифровых систем контроля существенно снижает нагрузку на персонал и увеличивает ресурс локомотивов. В ближайшие годы можно ожидать активного внедрения адаптивных изоляторов, наноматериалов и активных систем подавления шума, что выведет уровень акустического комфорта на новый уровень.