Тепловоз ТЭМ1 — одна из тех машин, которые в советской практике задали новый стандарт для маневровой техники. Его появление в середине XX века означало переход железной промышленности от паровых «рабочих лошадок» к компактным, мощным и проще обслуживаемым дизельным локомотивам. В основе проекта лежала задача обеспечить надёжную, ремонтопригодную и технологичную машину для работы на сортировочных станциях и промышленных подъездных путях — там, где требовались частые пуски, высокая тяга на низкой скорости и стойкость к тяжёлым условиям эксплуатации. Инженерные решения, заложенные в ТЭМ1, во многом опередили время и стали ориентиром для последующих поколений маневровых тепловозов.

Идея и техническая концепция: почему выбран дизель-электрический привод

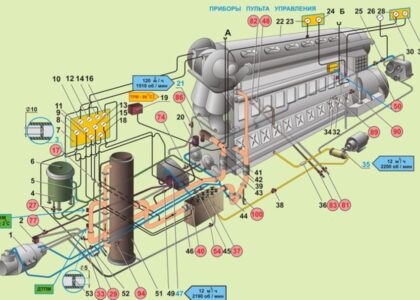

Главное архитектурное решение при создании ТЭМ1 — применение дизель-электрической передачи. В середине XX века это был уже не эксперимент, а практично доказавший свою эффективность путь: дизель обеспечивал централизованный источник мощности, а электрическая система позволяла гибко распределять её по осям локомотива. Для маневровой работы это означало два ключевых преимущества — высокий крутящий момент при трогании с места и возможность точного управления тягой без механических ударов в трансмиссии. В ТЭМ1 сочетание дизеля мощностью порядка 1000 лошадиных сил и электрических тяговых двигателей дало структуре локомотива способность длительно держать высокие пусковые усилия, при этом снижая износ ходовой части и узлов трансмиссии.

Выбор электрического привода также облегчил унификацию узлов: тяговые электромоторы, генератор и вспомогательное оборудование могли поставляться как стандартизированные модули, что сильно упрощало ремонт на деповских мощностях. Это решение оказалось критичным для эксплуатации в регионах с ограниченной инфраструктурой — локомотивы легко восстанавливались даже в полевых условиях.

Конструктивные особенности и практическая надёжность

Инженеры уделили большое внимание простоте конструкции и доступности узлов. ТЭМ1 проектировался с двухтележечной базой, где каждая тележка несла по три колесные пары — каждая пара приводилась в движение своим тяговым электродвигателем, что в сумме давало шесть тяговых машин. Такая архитектура обеспечивала равномерное распределение массы и тягового усилия, повышая сцепление и снижая локальную перегрузку рельсового полотна. Рама и кузов были выполнены максимально «рабочими»: большие сервисные люки, свободный доступ к агрегатам, удобные площадки для обслуживания и ремонтопригодность узлов — всё это заложено конструкторами с расчётом на интенсивную эксплуатацию.

Особое внимание было уделено системам охлаждения и вентиляции — в маневровом режиме двигатель часто работает на малых скоростях при больших нагрузках, поэтому эффективный отвод тепла стал одним из условий долговечности. Применение крупных радиаторов, продуманного направления воздушных потоков и простой системы фильтрации помогало содержать температурный режим в допустимых пределах, даже когда локомотив работал на горках или в условиях высоких внешних температур.

Важным решением стала стандартизация подшипников, прокладок и крепёжных элементов. Эта мера давала сразу два эффекта: снизила стоимость запасных частей и ускорила ремонтные операции в депо. Для страны с огромной протяжённостью железных дорог и разнородной базой предприятий это было важным практическим преимуществом.

Системы управления и эргономика кабины: внимание к человеку

Инженеры ТЭМ1 понимали: локомотив должен быть не только технологичным, но и удобным для машиниста. Кабина получила расширенный обзор, интуитивно понятную компоновку приборов и органы управления, адаптированные под длительные смены. С одной стороны, это привело к снижению утомляемости персонала, с другой — к уменьшению числа ошибок при выполнении маневровых операций. Простота пульта, наличие основных контрольных приборов в зоне видимости и удобные доступы к тормозным и топливным системам — всё это снижало вероятность аварийных ситуаций на станции.

Автоматизация в ТЭМ1 была на уровне того времени: в конструкции использовались надёжные релейные схемы для защиты генератора и коммутации тяговых цепей, обеспечивая защиту от перегрузок и коротких замыканий. Такое «прагматичное» электронно-релейное решение доказало свою стойкость в сложных условиях: электрика была проста и легко ремонтируема бригадой с базовыми навыками.

Технологические новации, опередившие практику

Несколько тонких инженерных решений можно считать опережающими своё время. Во-первых, модульность силовой установки: дизель и генератор собраны так, чтобы их можно было быстро демонтировать и заменять. Во-вторых, применение унифицированных электроаппаратов и соединений позволило локомотивам дольше работать в условиях ограниченного снабжения. В-третьих, расчёт узлов крепления и опор двигателя с учётом динамики маневра значительно снизил число усталостных повреждений — это было заметно даже при тяжёлых условиях эксплуатации, например, при длительной работе на сортировочных горках с постоянными реверсами.

Нельзя не отметить подход к охлаждению: инженеры предусматривали запас по теплоотводу, который в ряде случаев позволял использовать агрегат на повышенных режимах кратковременно, не опасаясь перегрева. Эта «маржинальность» по температуре отличала ТЭМ1 от многих зарубежных аналогов той эпохи и делала локомотив особенно универсальным для промышленных применений.

Эксплуатация, обслуживание и влияние на локомотивостроение

ТЭМ1 быстро зарекомендовал себя в депо: из-за простоты доступа к основным узлам, высокой ремонтопригодности и доступности запчастей простой ремонт занимал минимальное время, а межремонтные интервалы были соизмеримы с интенсивностью эксплуатации. На практике это означало меньше простоев и более предсказуемую логистику на станциях. Массовое распространение ТЭМ1 в разных климатических зонах СССР подтвердило его приспособленность: от северных депо до южных перегонов машина работала стабильно при условии соблюдения регламентов обслуживания.

В инженерном плане ТЭМ1 стал ориентиром для последующих проектных решений в маневровой нише. Его комбинация модульного подхода, дизель-электрического привода, стандартизации и внимания к оператору оказалась удачной и повторялась в следующих поколениях локомотивов.

Наследие и уроки для современных проектов

Анализ проектных решений ТЭМ1 показывает, что успех определяется не только техническими инновациями, но и вниманием к эксплуатационным реалиям: доступность обслуживания, запас прочности, удобство работы персонала и экономическая обоснованность конструктивных решений. Эти принципы сохраняют актуальность и сегодня, когда на повестке — цифровизация, снижение расхода топлива и экологичность. Современные инженеры, разрабатывая новые маневровые платформы, часто возвращаются к базовым постулатам ТЭМ1: модульность, ремонтопригодность и рабочая надёжность в сложных условиях.

Для депо и промышленных предприятий это означает: при модернизации парка важно не только увеличивать мощность или внедрять новые материалы, но и сохранять простоту эксплуатации. В этом смысле ТЭМ1 — пример грамотного инженерного компромисса, в котором конструкция служит не ради технической элегантности, а ради реальной эффективности и долговечности в жёстких условиях работы.