Современная эксплуатация тепловозов предъявляет существенно более высокие требования к точности, устойчивости и надёжности торможения, чем это было несколько десятилетий назад. Рост массы поездов, усложнение маневровых операций, переход на компьютеризированные комплексы управления — все эти факторы требуют обновления классических тормозных систем, которыми оснащены локомотивы старых серий. Многие тепловозы, включая популярные ТЭМ2, ТГМ4, ЧМЭ3 и другие модели, продолжают работать с традиционными пневматическими системами, разработанными по технологиям середины XX века. Их модернизация становится важной задачей, позволяющей значительно повысить безопасность движения, снизить износ узлов и адаптировать технику под современные стандарты.

Основные принципы работы пневматических тормозов и их ограничения

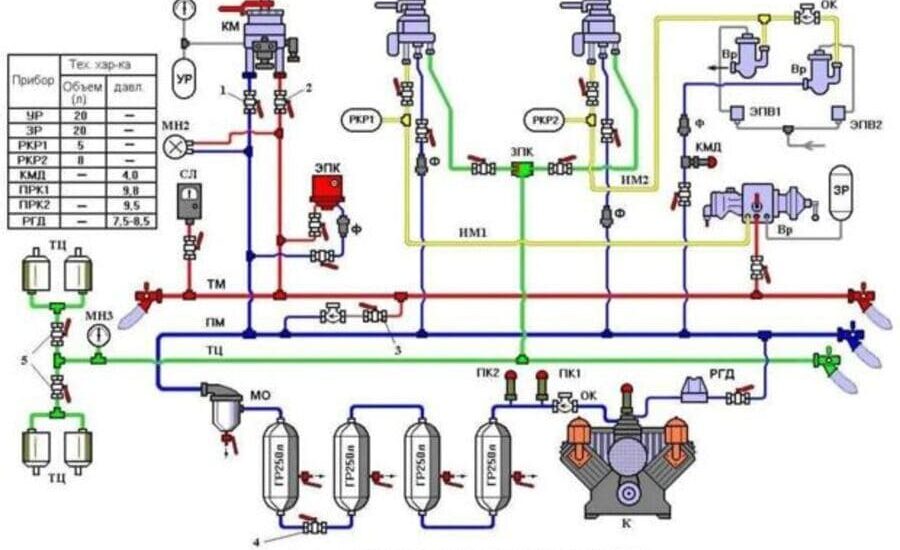

Пневматические тормозные системы, применяемые на большинстве тепловозов, основаны на передаче давления по магистралям и управлении тормозными цилиндрами при помощи клапанов и распределителей. Такие системы обладают высокой надёжностью и простотой обслуживания, поскольку используют доступные материалы и хорошо отработанные технологии. В конструкциях прошлых десятилетий широко применялись распределители типов 394 и 483, рассчитанные на работу с магистральным давлением 5 кгс/см². Они обеспечивают стабильную работу, однако имеют ограниченную чувствительность и сравнительно низкую скорость реакции.

Одним из серьёзных недостатков классической пневматики является большое время наполнения и освобождения тормозных цилиндров, что снижает эффективность торможения при маневровых передвижениях и сделках на малых скоростях. Кроме того, передача давления по длинным магистралям сопровождается неизбежными потерями, а механическая схема управления ограничивает возможности точной дозировки тормозного усилия. С течением времени происходит естественный износ резиновых уплотнений, коррозия трубопроводов и снижение герметичности, что делает систему более инертной и требует регулярного обслуживания.

Переход к современным пневматическим комплексам

Модернизация пневматических тормозов обычно включает замену устаревших распределителей на современные аналоги, способные быстрее реагировать на изменения давления и обеспечивать более точное регулирование тормозного усилия. Новые тормозные модули используют многоканальные схемы управления, улучшают стабильность работы при низких температурах и допускают подключение электронных датчиков, фиксирующих состояние магистралей и цилиндров.

Важным направлением модернизации является внедрение электронно-пневматических тормозов, где команда на торможение передаётся не изменением давления, а электрическим сигналом. Это позволяет устранить задержки, повысить согласованность торможения нескольких секций локомотива и улучшить плавность регулировки. В грузовом движении такие решения особенно ценны при управлении длинными составами, где традиционная пневматика имеет значительное время отклика.

Для маневровых тепловозов электронно-пневматические модули дают возможность более точно дозировать тормозное усилие при выполнении тонких операций. Например, при сцепке вагонов или подходе к башмаку система способна удерживать минимальное давление, исключая рывки и ударные нагрузки на раму.

Электрогидравлические тормозные системы: новый уровень контроля

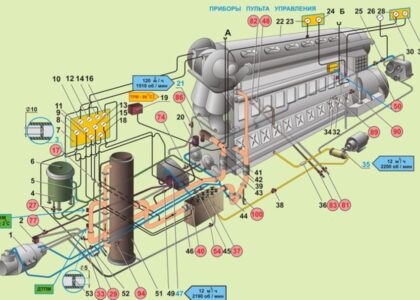

Электрогидравлические комплексы представляют собой сочетание электронного управления и гидравлических исполнительных механизмов. В отличие от пневматики, где давление формируется компрессором, гидравлическая система использует масло под высоким давлением, позволяя значительно быстрее создавать усилие и более точно его контролировать.

Преимущество электрогидравлики заключается в мгновенной реакции и возможности точно поддерживать заданное давление в тормозных цилиндрах. Это особенно важно для тепловозов, работающих в условиях сложного профиля пути или на участках с частыми остановками. Гидравлическая система намного менее подвержена влиянию температуры, что делает её стабильной зимой, когда пневматике требуется дополнительный подогрев для предотвращения конденсата и потерь давления.

Некоторые современные тепловозы используют гибридные системы, в которых пневматическое торможение применяется для работы с составом, а гидравлическое — для локомотивного тормоза. Такой подход позволяет существенно снизить износ тормозных колодок и повысить ресурс тормозных цилиндров. Электрогидравлические локомотивные тормоза обеспечивают более высокие усилия и позволяют точнее формировать динамический профиль торможения при больших нагрузках.

Возможности адаптации новых тормозных систем на старых моделях тепловозов

Модернизация старых локомотивов всегда связана с необходимостью установки оборудования, совместимого с исходной конструкцией. Зачастую замена всей тормозной системы невозможна, поэтому применяется модульный подход: обновляются распределители, магистрали, клапаны, добавляются датчики давления и электронные управляющие блоки.

На тепловозах серий ТЭМ2 и ТГМ4 успешно внедряются новые воздухораспределители с повышенной чувствительностью, увеличиваются диаметр трубопроводов и заменяются устаревшие узлы на компактные модульные блоки. Это позволяет уменьшить потери давления и повысить скорость реакции тормозов на команды машиниста. Дополнительная интеграция электронных датчиков позволяет отслеживать утечки, давление в реальном времени и прогнозировать необходимость ремонта.

Для внедрения электрогидравлических систем требуется размещение гидростанции, маслоаккумуляторов и электронных модулей управления. Несмотря на сложность, такие модернизации выполняются на ряде промышленных тепловозов, где важна точность торможения в условиях ограниченного пространства заводских путей и интенсивных режимов работы. Переход на гидравлические решения позволяет значительно снизить нагрузку на механическую часть тормозов и улучшить безопасность при маневрах вблизи производственных зданий и техники.

Практический эффект модернизации тормозных систем

После модернизации пневматических тормозов время срабатывания снижается в среднем на 20–30%, а точность регулирования давления повышается почти вдвое. Это позволяет машинисту более уверенно контролировать локомотив и сокращает риск юза колёсных пар. Улучшенная герметичность трубопроводов и использование современных материалов уменьшают потребность в ремонте и продлевают срок службы оборудования.

Электрогидравлические системы обеспечивают ещё более впечатляющий эффект. Время реакции может составлять всего десятые доли секунды, а стабильность давления делает торможение предсказуемым в любых погодных условиях. В итоге повышается не только безопасность, но и экономичность эксплуатации: уменьшается расход тормозных колодок и продлевается ресурс колесных пар, на которые действуют меньшие ударные нагрузки.

Заключение

Модернизация тормозных систем тепловозов становится важнейшим направлением обновления локомотивных парков. Переход от классических пневматических схем к современным электронно-пневматическим и электрогидравлическим технологиям позволяет существенно повысить эффективность торможения, снизить эксплуатационные расходы и обеспечить локомотивам стабильную и безопасную работу в условиях растущих нагрузок. Адаптация новых решений на старых моделях тепловозов уже доказала свою целесообразность, открывая широкие возможности для дальнейшей цифровизации и совершенствования управления подвижным составом.