Общее устройство и работа системы смазки. Смазка необходима для уменьшения потерь на трение и износа трущихся деталей дизеля, отвода тепла от деталей, удаления продуктов износа и частиц нагара, попадающих между поверхностями трения. Система смазки дизеля включает в себя: шестеренный масляный насос дизеля, маслопрокачивающий насос, пластинчато-щелевые фильтры грубой очистки, сетчато-набивные фильтры тонкой очистки, центробежный фильтр очистки масла (который устанавливается только на дизеле тепловоза ТЭМ2), охлаждающие масляные секции, перепускные, обратные и регулирующие клапаны и трубопроводы с арматурой.

Около 400 кг масла находится в маслосборнике рамы дизеля и системе. На тепловозе ТЭМ1 систему заполняют через заправочную горловину, расположенную с левой стороны дизеля, а на тепловозе ТЭМ2-через заправочную горловину центробежного фильтра очистки масла.

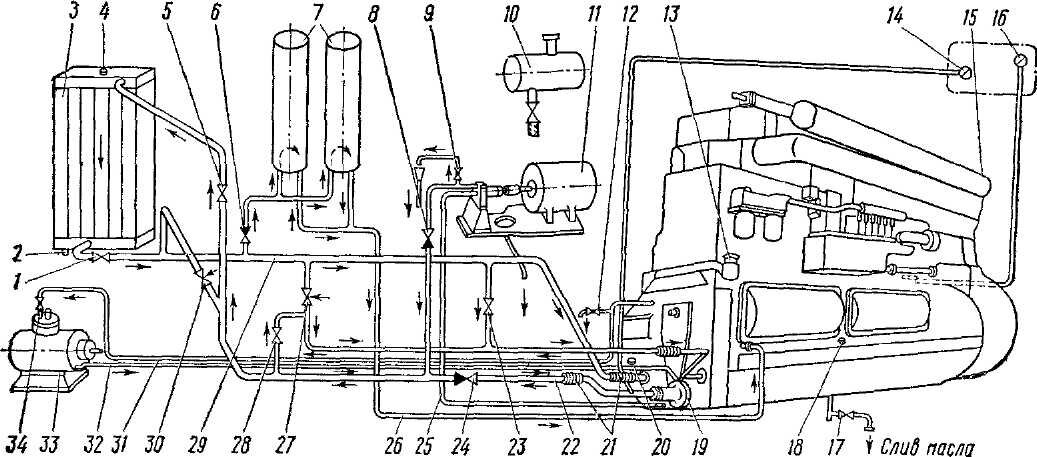

На рис. 55 и 56 приведены схемы масляных систем тепловозов ТЭМ1 и ТЭМ2. Отличие их в том, что на тепловозе ТЭМ1 от системы смазки дизеля предусмотрена смазка редуктора вентилятора холодильной камеры и отсутствует центробежный фильтр для очистки масла. Кроме того, регулировка клапанов-обратного, перепускного и регулирующего-выполнена на давления, соответствующие особенностям работы системы каждого тепловоза.

Рис. 55. Схема масляной системы тепловоза ТЭМ1:

1, 5, 17, 23, 28 - вентнлн; 2 - пробка для .слива масла; 3 - масляные секции "Холодильника; 4 - пробка для выпуска воздуха; 6 - обратный клапан на 2,5 кгс/см2; 7 - фильтры тонкой очистки; 8 - невозвратный клапан, 9, 12, 34 - краны; 10 - запасной бачок для масла; 11- маслопрокачивающий насос; 13 - заливочная горловина; 14 - электротермометр; 15- дизель-генератор, 16 - электроманометр, 18 - масломерный щуп; 19 - масляный насос дизеля; 20 - болт для спуска масла из корпуса щелевых фильтров; 21 - соединительные шланги; 22, 25, 26, 29, 81, 32 - трубопроводы; 24 - обратный клапан, 27 - регулирующий клапан на 2,6 кгс/см2; 30 - перепускной клапан на 1 кгс/см2; 33 - редуктор вентилятора; 35 - термореле; 36 - центробежный фильтр очистки масла

Рис. 56. Схема масляной системы тепловоза ТЭМ2 (обозначения общие с рис. 55)

Смазка дизеля-принудительная, осуществляется при помощи масляного шестеренного насоса 19, установленного на дизеле. Масло по каналу (отлитому в раме дизеля) через стальную сетку забирается насосом из маслосборника рамы двигателя и под давлением подается по трубопроводу 22 через обратный клапан 24 в секции холодильника 3. Охлажденное масло через пластинчато-щелевые фильтры грубой очистки поступает в масляную магистраль дизеля. После смазки деталей и узлов дизеля масло сливается в маслосборник рамы дизеля.

Между трубопроводом, подводящим масло к охлаждающим секциям и отводящим от них, установлен перепускной клапан 30. На тепловозе ТЭМ1 перепускной клапан отрегулирован на избыточное давление 1 кгс/см2, а на тепловозе ТЭМ2 - на 1,65 кгс/см2. Клапан служит для перепуска масла на смазку дизеля, минуя охлаждающие секции холодильника, если разница в давлениях масла до секций и после них превысит величину настройки клапана. Перепуск масла обычно происходит при загрязненных секциях холодильника или холодном масле, имеющем повышенную вязкость.

Соединение трубопроводов с дизелем выполнено при помощи прорезиненных шлангов 21, закрепленных на трубах специальными хомутами. Такое соединение предохраняет жесткие крепления трубопроводов от деформации и разрушения, вызываемых температурными расширениями и колебаниями дизеля при его работе.

На трубопроводах после холодильника и до него установлены два вентиля 1 и 5, которые служат для отключения холодильника во время его ремонта, а также для кратковременного отключения его при необходимости запуска дизеля на холодном масле, с тем чтобы ускорить прогрев масла в системе. На входе в дизель перед щелевыми фильтрами регулирующим клапаном 27 поддерживается избыточное давление масла, равное 2,6 кгс/см2 на тепловозе ТЭМ1 и 3 кгс/см2 на тепловозе ТЭМ2. При повышении давления выше указанного избыток масла через регулирующий клапан и подсоединенный к нему трубопровод сливается в маслосборник.

Часть масла из масляной системы перепускается через обратный клапан 6 к фильтрам тонкой очистки 7. Обратный клапан настроен на давление несколько ниже давления, поддерживаемого регулирующим клапаном, т. е. 2,5 кгс/см2 на тепловозе ТЭМ1 и 2,9 кгс/см2 на тепловозе ТЭМ2. Благодаря этому обеспечивается практически постоянное прохождение части масла -15 - 20% - через фильтры тонкой очистки. Масло, прошедшее через фильтры, по трубопроводу 26 сливается в маслосборник. Слив масла из секций холодильника в маслосборник рамы дизеля производится

при открытом вентиле 23. Масло из маслосборника сливается по трубе через вентиль 17.

Чтобы уменьшить износ трущихся частей дизеля при пуске, в системе установлен маслопрокачивающий насос 11 (одинаковой конструкции с топ-ливоподкачивающим), который перед пуском дизеля в течение 30 с обеспечивает смазку трущихся поверхностей до начала подачи масла насосом дизеля. После указанного времени маслопрокачивающий насос автоматически отключается. Для предотвращения слива масла через зазоры масляного насоса дизеля в маслосборник рамы во время работы маслопрокачивающего насоса на трубопроводе 22 установлен обратный клапан 24. При работающем дизеле сливу масла из нагнетательной магистрали в маслосборник через маслопрокачивающий насос препятствует невозвратный клапан 8.

Редуктор вентилятора на тепловозе ТЭМ1 смазывается маслом, поступающим по трубопроводу 31 из нагнетательной полости пластинчато-щелевых фильтров грубой очистки. Количество масла, необходимое для смазки, регулируется краном 34. Из редуктора масло самотеком по трубопроводу 32 сливается в маслосборник рамы дизеля. На тепловозе ТЭМ2 смазка редуктора вентилятора осуществляется специальным масляным насосом, встроенным в редуктор. Кран 9 предназначен для выпуска воздуха из системы, а кран 12 - для отбора масла для анализов.

На трубопроводах предусмотрены бонки для установки датчика электротермометра 14, контролирующего температуру масла, а также датчика термореле, служащего для регулирования температуры масла в системе. Датчик электроманометра 16 устанавливают на седьмой опоре распределительного вала дизеля через демпфер.

Смазка дизеля. Смазка трущихся поверхностей узлов « деталей дизеля осуществляется под давлением, за исключением стенок втулок цилиндров, поршней и шестерен передач, которые смазываются разбрызгиванием.

Полость 13 (рис. 57) и маслопровод рамы 14, расположенные за щелевым фильтром 12, служат главной масляной магистралью дизеля, от которой по двадцати двум трубкам масло подводится ко всем узлам дизеля. Из полости 13 масло по трубке 19 (см. рис. 40) подводится к реле давления масла, а по трубке 20 - на смазку подшипников привода масляного насоса дизеля. Смазка зубьев шестерен привода масляного насоса осуществляется за счет разбрызгивания масла, вытекающего из зазоров подшипников.

Из маслопровода 14 (см. рис. 57) масло по семи трубкам 15 подводится к коренным подшипникам коленчатого вала, откуда по отверстиям 7 в кривошипах поступает сначала к шатунным подшипникам, а затем по каналам 17 в шатунах на смазку поршневых пальцев. Вытекающее из зазоров коренных и шатунных подшипников масло разбрызгивается коленчатым валом и смазывает стенки цилиндров и поршни. Отработавшее масло снимается со стенок цилиндров маслосъемными кольцами поршней и через сквозные радиальные отверстия в них сбрасывается в маслосборник рамы.

По семи трубкам 16 масло подводится к опорам распределительного вала и по шести трубкам 18 - к каналам 35 осей рычагов толкателей. Установленная в задней части маслопровода трубка 5 подводит масло к оси паразитной шестерни, которая, вращаясь, разбрызгивает масло, вытекающее из ее радиальных отверстий; на зубья шестерен привода механизма газораспределения, топливного и водяного насосов.

От седьмой опоры распределительного вала по трубке 22 масло поступает к тройнику 24, где оно разветвляется на два потока. Один из них по трубке 25 через сетчатый фильтр 26 и трубкам 27 и 1 подводятся к опорно-упорному и опорному подшипникам турбокомпрессора, а другой по трубке 23 направляется к опорному подшипнику вала привода топливного насоса. От опорного подшипника по каналам 13, 12, 15, 16 (рис. 58) масло поступает к упорному подшипнику и концевой опоре вала привода топливного насоса, а по каналам 13, 12 вала привода и каналам /1, 6 кулачкового вала топливного насоса - к опорам кулачкового вала.

Рис. 57. Схема смазки дизеля:

1 - к опорному подшипнику турбокомпрессора; 2 -к концевому подшипнику распределительного вала; 3 - слив в раму из опорного подшипника ротора турбокомпрессора; 4 - слив в раму из опорно-упорного подшипника ротора турбокомпрессора; 5 -к оси паразитной шестерни; 6. - маслоотводящнй канал; 7-Косое отверстие с трубкой для прохода масла от коренной шейки к шатунной; 8 - масляный карман корпуса привода масляного насоса; 9 - масляный насос; 10 - к холодильнику тепловоза; 11 - из холодильника тепловоза к щелевым фильтрам грубой очистки масла; 12 - щелевые фильтры грубой очистки масла; 13 - полость корпуса привода масляного насоса дизеля; 14 - маслопровод рамы; 15 - к коренному подшипнику коленчатого вала; 16 - к подшипнику распределительного вала; /7 -канал шатуна; 18 - к рычагам толкателей; 19 - к четвертому коренному подшипнику; 20 - к седьмому коренному подшипнику; 21 - к седьмому подшипнику распределительного вала; 22, 25 - к масляному фильтру турбокомпрессора; 23 - к опорному подшипнику приводного вала топливного иасоса; 24 -тройник; 26 - масляный фильтр турбокомпрессора; 27 - к опорно-упорному подшипнику турбокомпрессора; 28, 29 - масляные каналы рычага выпуска; 30- жиклер; 31 - ударник рычага выпуска; 32 - толкатель рычага выпуска; 33 - толкатель рычага впуска; 34 - к рычагам клапанов механизма газораспределения; 35 - продольный канал.оси рычага толкателя; 36 - продольный канал рычага толкателя; 37 - горизонтальный канал оси ролика рычага толкателя; 38 - к приводу масленого насоса дизели; 39 - маслосборник рамы

Рис. 58. Схема смазки топливного насоса:

1 - отверстие слива масла из корпуса привода регулятора в картер топливного насоса; 2 - радиальный канал оси малой цилиндрической шестерни привода регулятора; 3 - радиальное отверстие большой цилиндрической шестерни привода регулятора; 4 - масляная полость; 5, 6, 9, 11 - каналы кулачкового вала топливного насоса; 7 - осевой каиал пальца толкателя; 8 - горизонтальный канал толкатеая, 10-продольный канал картера топливного насоса; 12, 13, 15, 16 - каналы вала привода топливного насоса; 14 - отверстие для слива масла в раму

По радиальному каналу 9 средней опоры и через продольный канал 10 картера топливного насоса масло подводится к гнездам толкателей, откуда через горизонтальную смазочную канавку на наружной поверхности корпуса толкателя и горизонтальный канал 8 поступает в радиальные сверления пальца, а затем на смазку опорной поверхности ролика.

Подвод масла к приводу регулятора осуществляется через каналы 5 кулачкового вала, которые сообщаются с масляной полостью 4 большой цилиндрической шестерни. Из полости 4 через радиальное отверстие 3 масло поступает на малую цилиндрическую шестерню и смазывает ее. Брызги масла от вращающихся цилиндрических шестерен смазывают конические шестерни привода регулятора. Часть масла при разбрызгивании попадает в вертикальное отверстие 1 и радиальный канал 2 и смазывает ось малой цилиндрической шестерни.

Из каналов 35 (см. рис. 57) по каналам 36 рычагов толкателей часть масла отводится через каналы 37 на смазку роликов рычагов толкателей. Другая часть масла из каналов 36 через каналы 34 штанг толкателей и сверления в толкателях 32 и 33 направляется по каналам 28 в кольцевые полости рычагов. Из кольцевых полостей масло поступает на смазку опорных подшипников рычагов и к жиклерам 30, которые служат для передачи смазки на бойки клапанов, и в небольших дозах к направляющим втулкам клапанов.

Отработавшее масло сливается в маслосборник 39 рамы, откуда через канал £ и масляный карман 8 поступает во всасывающую полость масляного насоса дизеля.

Центрифуга (рис. 59) представляет собой центробежный фильтр тонкой очистки масла, работающий по принципу реактивного колеса. Производительность центрифуги составляет 2,2-3 м3 за 1 ч работы. Основной частью центрифуги является ротор, который состоит из внутреннего 5 и наружного 6 корпусов. Опорами ротора служат упорный шарикоподшипник 7, установленный в корпусе 2, и две бронзовые втулки 8, запрессованные в корпусах 5 и 6. Ось ротора прикреплена к корпусу 2 и жестко зафиксирована в кожухе 4. Масло из нижней полости рамы всасывается насосом центрифуги и под давлением 4,5-6 кгс/см2 поступает в корпус 2 и по каналу и

Рис. 59. Центрифуга:

1- заливочная горловина: 2 - корпус центрифуги; 3- крышка; 4 - кожух; 5 - внутренний корпус ротора; 6 - наружный корпус ротора; 7 - упорный шарикоподшипник; 8 - бронзовая втулка; 9 - полая ось; 10 - сопло; Л - редукционный клапан

Рис. 60. Схема установка центрифуги и ее иасоса:

1- фланец крепления всасывающего трубопровода к масляному карману; 2 - всасывающий трубопровод; 3 - рама дизеля; 4 - масляный насос центрифуги; 5 - нагнетательный трубопровод; 6 - заливочная горловина; 7 -■ центрифуга; 8 - корпус привода масляного иасоса дизеля

двум радиальным отверстиям оси 9 заполняет полость корпуса 6. Заполнив корпус 6, масло проходит к соплам Юн, вырываясь из них и создавая реактивный момент, вращает ротор со скоростью 4000-5000 об/мин. При этом находящиеся в масле частицы грязи под действием центробежной силы осаждаются на внутренних стенках ротора. Очищенное масло, выходящее из сопла 10, стекает по каналам корпуса 2 в раму дизеля.

На случай засорения сопел 10 в нижней части корпуса центрифуги установлен редукционный клапан 11, который при давлении масла на входе 6,5-8 кгс/см2 перепускает неочищенное масло в раму дизеля. Очистку корпусов 5 и б- от шлама производят при снятых кожухе 4 и роторе.

Схема установки центрифуги и ее насоса на дизеле приведена на рис. 60.

Насос центрифуги (рис. 61) шестеренного типа служит для подачи масла из нижней части рамы в центрифугу. Ведущая шестерня 9 насажена на шпонке на вал /1, опирающийся на две бронзовые втулки 2 и 12, одна из которых запрессована в корпусе 1, а другая - в крышке. Вал 11 имеет на конце коническую шестерню 4, которая входит в зацепление с ведущей шестерней привода масляного насоса дизеля. Ведомая шестерня 16 с бронзовой втулкой 15 свободно насажена на ось 14, запрессованную в корпусе /.

Для смазки трущихся деталей насоса во втулках ведущего вала предусмотрены смазочные канавки, а во втулке ведомой шестерни - отверстия. Принцип действия насоса центрифуги аналоги-

Рис. 61. Насос центрифуги:

1-корпус; 2, 12, 15 - бронзовые втулки; 3 - фланец; 4 - приводная шестерня; 5 - регулировочная шайба; 6 - корпус привода масляного насоса дизеля; 7, 10 - шпоики; 8 - упорная шайба; 9 - ведущая шестерня; 11- ведущий вал; 13 - крышка; 14 - ось; 16- ведомая шестерня

Рис. 62. Масляный насос дизеля:

1- масляный карман корпуса привода масляного насоса и шкива вентилятора; 2 - всасывающий фланец масляного насоса; 3 - пломба, 4 - перепускной клапан; 5 - нагнетательный фланец масляного насоса; 6 - трубопровод внешней системы дизеля; 7 - шестерня ведомая; 8 - корпус; 9 - бронзовая втулка; 10 - соединительная втулка; '1- верхяяя крышка; 12 - шестерня ведущая; 13 - нижняя крышка; 14 - гайка накидная; 15 - ограничитель; 16 - нажимная гайка; 17 - прокладка; 18 - пружина; 19 - клапан

Масляный насос дизеля (рис.62) шестеренного типа (производительностью 24 м3/ч) предназначен для подачи смазки ко всем трущимся поверхностям дизеля. Рабочими элементами насоса являются две стальные косозубые шестери^ - ведомая 7 и ведущая 12, размещенные в корпусе, отлитом из антифрикционного чугуна. Каждая из шестерен имеет 11 зубьев и опирается на два подшипника (бронзовые втулки 9), запрессованных в чугунные крышки 11 и 13.

Для передачи вращения от коленчатого вала шестерням насоса один хвостовик ведущей шестерни удлинен и имеет шлицы, посредством которых, а также втулки 10 соединяется с валом привода.

Перепускной клапан 4 в нижней крышке насоса отрегулирован на давление 5,3 кгс/см2. Регулировку клапана осуществляют затяжкой пружины 18.

При работе насоса масло засасывается из маслосборника рамы через масляный карман корпуса привода и попадает во всасывающую полость корпуса насоса, где захватывается зубьями шестерен, прогоняется между ними и корпусом и далее нагнетается в трубопровод внешней системы дизеля.

В случае превышения в системе смазки давления 5,3 кгс/см2 клапан 4 сообщает нагнетательную полость Корпуса насоса со всасывающей. Насос прикреплен верхним фланцем к корпусу привода, а боковым всасывающим фланцем 2 - к масляному карману /.

Клапаны масляной системы.

Обратный клапан 6 (см. рис. 55 и 56) показан на рис. 63. Клапан состоит из корпуса 1, седла 2, клапана 3 с направляющим стержнем, пружины 4 и пробки 5. Полость а корпуса соединена с нагнетательной магистралью после холодильника, а полость б - с фильтрами тонкой очистки масла. Когда давление масла в полости а становится больше 2,5 кгс/см! на тепловозе ТЭМ1 или 2,9 кгс/см2 на тепловозе ТЭМ2, масло открывает клапан и через полость 6 поступает в фильтры тонкой очистки. При давлении смазки в полости а ниже указанных величин клапан закрыт и не дает возможности грязному маслу стекать из фильтров в масляную магистраль.

Невозвратный клапан 8 и перепускной клапан 30 (см. рис. 55 и 56) по конструкции аналогичны обратному клапану 6 и отличаются размерами деталей И ВеЛИЧИНОЙ ЗаТЯЖКИ Пру- 1-корпус клапана; 2 - седло; 3 - ЖИНЫ. клапан; 4 - пружина; 5 - пробка

Регулирующий клапан 27 по конструкции аналогичен регулирующему клапану (см. рис. 45), установленному в топливной системе.

Масляные фильтры. При работе дизеля с течением времени происходит изменение состава смазочного масла. В масле постепенно накапливаются мелкие металлические частицы, являющиеся результатом износа и истирания поверхностей трения деталей и узлов дизеля. Кроме того, циркулирующее в системе дизеля масло смывает и уносит с собой частицы, остающиеся на деталях при недостаточной их очистке после изготовления или ремонта. Значительное количество посторонних частиц может попадать в масло при разборке и сборке отдельных агрегатов дизеля.

В масле накапливаются также твердые частицы вследствие собственного окисления, а также частицы нагара, проникающие в картер дизеля из камеры сгорания через зазоры между цилиндровыми втулками и поршневыми кольцами.

Под воздействием этих факторов состав смазочного масла и его смазывающая способность ухудшаются, приводя к увеличению износа трущихся деталей дизеля. Поэтому для увеличения срока службы масла до замены необходимо постоянное удаление из рабочего масла твердых частиц и осадков.

Очистка масла в системах смазки дизелей тепловозов ТЭМ1 и ТЭМ2 производится в фильтрах грубой и тонкой очистки путем непрерывной многоступенчатой фильтрации. Для этой же цели на тепловозе ТЭМ2 служит центробежный маслоочиститель Фильтр грубой очистки (рис. 64) щелевого типа. К корпусу 7 фильтра при помощи трех стоек 14, ввернутых на резьбе в его торец, шайбами 10 и 11 и гайками 12 прикреплен фильтрующий элемент, набранный из пластин 18 толщиной 0,3 мм, между которыми помещены звездообразные прокладки 17 толщиной 0,15 мм. Прокладки имеют меньший наружный диаметр по сравнению с наружным диаметром рабочей пластины. Вследствие этого по периметру между рабочими пластинами образованы щели, по величине равные толщине прокладки.

Рабочие пластины и прокладки набраны на валик 16 и могут поворачиваться только вместе с ним. В щели между пластинами входят концы ножей 15 толщиной 0,1 мм, набранных на неподвижный стержень 9, закрепленный между корпусом и нижней шайбой. При вращении валика рукояткой 6 вместе с ним поворачиваются рабочие пластины со звездообразными прокладками. При этом неподвижные ножи счищают грязь, застрявшую в щелях между пластинами фильтра.

Фильтр вставляют в корпус привода масляного насоса и крепят к нему при помощи фланца четырьмя шпильками /. Нижней уплотнительной частью корпуса фильтр входит к цилиндрическое отверстие перегородки, которая отделяет полость 5 неочищенного масла, поступающего к фильтрам, от полости 2, куда поступает масло после очистки.

Масло из охлаждающих секций тепловоза проходит в щели между рабочими пластинами фильтра и по каналам 13; образованным вырезами пластин, поступает во внутреннюю полость корпуса фильтра, а оттуда через окна 8 в полость очищенного масла и далее по трубопроводу в масляную магистраль дизеля 3.

Фильтр тонкой очистки масла (рис. 65) состоит из цилиндрического сварного корпуса 1 с днищем 14 и фланцем 13, к которому на четырех откидных болтах прикреплена крышка 12. Внутри корпуса размещен фильтрующий элемент, состоящий из двух цилиндрических сеток 3 и 4, снизу закрытых днищем, а сверху - крышкой 10. Внутрь сетки 4 через днище и крышку проходит полая втулка 5 с двумя отверстиями на боковой поверхности.

Верхний конец втулки закрыт шариковым клапаном 9, удерживаемым в верхнем положении пружиной 7, Нижний конец пружины опирается на опорное кольцо 6 на верхнем конце втулки 5. Пространство между сетками заполнено однониточной хлопчатобумажной набивкой 8. Для устранения перемещения фильтрующего элемента внутри корпуса он прижимается к нижнему днищу корпуса пружиной 11, установленной между крышкой корпуса и верхом фильтрующего элемента.

Масло из магистрали дизеля снизу по патрубку подводится под давлением в полость между корпусом фильтра 1 и сеткой 3. Пройдя через наружную сетку, хлопчатобумажную набивку и внутреннюю сетку, отфильтрованное масло через два отверстия проходит во втулку 5, а затем по трубопроводу сливается в маслосборник.

Если фильтрующий материал засорился и создает большое гидравлическое сопротивление проходу масла, открывается шариковый клапан 9, и масло, минуя фильтрующий элемент, поступает внутрь втулки 5, а оттуда в маслосборник.

Рис. 64. Щелевой фильтр грубой очистки масла:

1- шпилька крепления фильтров; 2 - маслоотводящая полость; 3 - масляная магистраль дизеля; 4- корпус привода масляного насоса; 5 - полость подвода масла к фильтрам; 6- рукоятка, 7- корпус; в -окна в корпусе фильтра; 9 - стержень; 10 - шайба; 11 - нижняя шайба; 12 - гайка; 13 - каналы для прохода масла; 14 - стойка; 15 - неподвижные ножи; 16 - валик; 17 - прокладка; 18 - пластина; 19 - направляющая планка; 20 - средняя шайба; 21 - малая шайба

С 1975 г. на тепловозах ТЭМ2 вместо сетча-то-набивных фильтров устанавливают фильтры тонкой очистки с бумажными элементами. Все наружные элементы фильтра (корпус, крышка, патрубки для отвода и подвода масла) те же, что и у сетчато-набивного фильтра. Изменена несколько конструкция внутренней части. Вместо фильтрующего элемента с двумя цилиндрическими сетками и хлопчатобумажной набивкой на полую втулку надевают бумажные элементы. Принцип работы фильтра с бумажными элементами идентичен фильтру с хлопчатобумажной набивкой с той лишь разницей, что масло фильтруется при проходе через стенку бумажного элемента, а не в хлопчатобумажной набивке.

Уход за системой смазки. Неисправности системы смазки тепловоза обычно выражаются в повышении или понижении давления масла, а также в ухудшении качества смазочного масла. Повышение давления масла может происходить при нарушении регулировки регулирующего клапана, при засорении фильтров или при работе на масле, имеющем низкую температуру, особенно после пуска дизеля при низкой температуре наружного воздуха. Понижение давления в системе может быть при утечке масла в соединениях, при обрыве или трещинах в трубках, при засорении всасывающего тракта, нарушении регулировки регулирующего клапана, низком уровне масла в маслосборнике, малой вязкости масла и больших зазорах в подшипниках коленчатого вала дизеля.

Уровень масла в маслосборнике, проверяемый по маслоизмерительной рейке, при неработающем дизеле должен находиться между двумя рисками. Дозаправку дизеля маслом (12-15 кг) производят через каждые 20-24 ч работы дизель-генераторной установки. Масло для дозаправки дизеля находится в запасном бачке 10 (см. рис. 55 и 56). На тепловозе ТЭМ1 для дозаправки масло из бачка наливают через открытый вентиль в ведро, а затем заливают через заправочную горловину в маслосборник дизеля. На тепловозе ТЭМ2 с № 1800 запасной бачок трубопроводом с запорным вентилем соединен с маслосборником дизеля. Для дозаправки достаточно открыть вентиль и масло самотеком сольется в маслосборник. По окончании дозаправки вентиль закрывают. Наблюдение за уровнем масла в бачке производят по масломерному стеклу, а наполнение бачка - через заправочную горловину.

При повышении уровня масла в раме дизеля необходимо немедленно выяснить причину этого повышения, Уровень масла может повыситься при попадании в него воды или топлива. Причины попадания воды в маслосборник: пропуск воды уплотнительными кольцами между крышкой и блоком цилиндра, пропуск воды резиновыми уплотнительными кольцами в нижней части цилиндровой втулки, возможные трещины в блоке и крышках цилиндров. Причинами попадания топлива в масло могут явиться трещины и неплотности трубок в местах соединения их с форсунками.

Промывка пластинчат о-щ елевых и сетчато-набивных фильтров. Перед снятием щелевых фильтров сливают масло в маслосборник из полости 5 (см. рис. 64) подвода масла к фильтрам и трубопроводам 29 (см. рис 55 и 56), предварительно закрыв вентиль 1 на подводе масла к фильтрам, а затем отвернув спускной кран (болт) 20 в корпусе привода масляного насоса.

Рис. 65. Фильтр тонкой очистки масла:

1- корпус; 2 - перепускная трубка; 3 - наружная сетка; 4 - внутренняя сетка с крышками в сборе; 5 - втулка полая; 6 - кольцр опорное; 7, И - пружины; «-набивка; 9- клапан; 10 - крышка наружной сетки; 12 - крышка корпуса: 13 - фланец корпуса; 14 - днище

Секции пластинчато-щелевых фильтров осторожно вынимают, чтобы не повредить пластины и прокладки. Очистку производят на типовом станке, предварительно погрузив секцию в ванну с керосином или дизельным топливом на 15-20 мин. Станок включают 2-3 раза на 1-2 мин. В промежутках между включениями станка проворачивают валик фильтра на три-четыре оборота.

При отсутствии в депо станка для центробежной очистки щелевые фильтры промывают мягкой волосяной щеткой последовательно в двух ваннах. Во время промывки провертывают рукоятку фильтров. Вращение должно быть легкое, без заеданий. Внутреннюю полость корпуса фильтра промывают салфетками, смоченными в керосине. После промывки фильтр продувают сухим сжатым воздухом, поворачивая при этом рукоятку. В случае заедания при прокручивании стержня фильтр разбирают, погнутые пластины выпрямляют или заменяют новыми.

Сетчато-набивные фильтры промывают керосином или дизельным топливом, предварительно освободив их от грязной набивки. После промывки-детали обдувают сжатым воздухом. Для набивки используют хлопчатобумажную суровую однониточную пряжу № 60 в муфтах весом 2,7-3 кр на каждый масляный фильтр. Пряжа Должна быть сухой, однородной, без посторонних включений. Набивку между сетками распределяют равномерно без местных уплотнений и незаполненных мест.

Уход за бумажными фильтрами тонкой очистки масла заключается в замене загрязненных элементов новыми примерно через 600 ч работы тепловоза. Очистка корпусных деталей фильтра не отличается от очистки аналогичных деталей сетчато-набивного фильтра.

В процессе эксплуатации наблюдают за работой клапанов системы. Вращение маслопрокачивающего насоса при выключенном электродвигателе и работающем дизеле свидетельствует об отсутствии уплотнения по посадочному месту невозвратного клапана 8 (см. рис. 55 и 56). О работе обратного клапана перед фильтрами тонкой очистки масла можно судить по температуре трубопроводов после фильтров. При работе фильтров трубы будут горячими. Работа регулирующего клапана контролируется величиной давления в системе смазки. При обнаружении неисправностей клапаны разбирают, промывают и осматривают, при необходимости ремонтируют или-притирают, а также регулируют затяжку пружины.

Центробежный фильтр промывают в разобранном виде. Скребком очищают стенки ротора от грязи, после чего все детали промывают в осветительном керосине. Сборку ротора производят по имеющимся меткам и цифрам клеймения. В случае замены деталей ротор должен быть отбалансирован. При этом дисбаланс не должен превышать 5 гс • см.

Уход за маслопрокачивающим насосом и трубопроводами аналогичен, уходу за идентичными узлами топливной системы.

Уход за дизелем | Маневровый тепловоз ТЭМ1 ТЭМ2 | Система смазки