Тепловозы оборудованы автоматическими пневматическими тормозами (рис. 152). Питание системы сжатым воздухом осуществляется от компрессора КТ6. Нагнетаемый компрессором 4 воздух, пройдя последовательно четыре главных воздушных резервуара 9 и маслоотделитель 7, подводится к крану машиниста 14 и крану вспомогательного тормоза 19. Давление воздуха в главных резервуарах и во всей питательной сети должно быть 7,5- 8,5 кгс/см2. Это давление поддерживается регулятором давления 3 и контролируется показанием манометра 12. При неисправности регулятора давления для защиты от превышения давления в главных резервуарах служат предохранительные клапаны 5 усл. № Э-216.

Через кран машиниста воздух поступает в тормозную магистраль и уравнительный резервуар, а из тормозной магистрали - в воздухораспределитель (двухкамерный резервуар) 20 и запасной резервуар 22. В зависимости от положения ручки крана машиниста (отпуск и зарядка или поездное положение) и от затяжки пружины редуктора этого крана создается определенное давление в тормозной магистрали, уравнительном и запасном резервуарах, которое контролируется показанием манометров /7 и 15. Редуктор крана машиниста (при поездном положении его ручки) должен быть отрегулирован на поддержание давления в магистрали 5,3-5,5 кгс/см2 для грузовых поездов и 5-5,2 кгс/см2 для пассажирских. При торможении поезда ручку крана машиниста 14 перемещают в пятое положение, снижая давление в уравнительном резервуаре и тормозной магистрали в один прием на 05 - 0,6 кгс/см2. При этом воздухораспределитель разобщает тормозные цилиндры с атмосферой и сообщает запасной резервуар 22 с дополнительным резервуаром 18 и краном вспомогательного тормоза 19, который обеспечивает наполнение всех тормозных цилиндров тепловоза воздухом из главных резервуаров. Давление воздуха в тормозных цилиндрах при полном торможении краном машиниста должно быть в пределах 3,8-4,2 кгс/см2.

Рис. 152. Схема воздухопровода тормоза:

7 - кран разобщительный усл. № 383; 2 - фильтр усл. № Э-114; 3 - регулятор давления усл. № ЗРД; 4 - компрессор КТ6; 5 -клапан предохранительный усл. № Э-126; 6 - кран разобщительный усл. № 379; 7 - маслоотделитель усл. № Э-120/Т; в -кран разобщительный усл. № 377; 9 - резервуар главный; 10 - кран разобщительный усл. № 4200;, 11- манометр тормозной магистрали; 12-манометр питательной магистрали (резервуаров); 13 - кран комбинированный усл. № Э-114; 14 - кран машиниста усл. № 394; 15 - манометр уравнительного резервуара; 16 - манометр тормозных цилиндров; 17 - резервуар уравнительный; 1в - резервуар дополнительный; 19 - кран вспомогательного тормоза усл. I* 254; 20 - камера в сборе усл. № 295-001; 21 - воздухораспределитель (главная часть) усл. ]* 270-023; 22 - резервуар запасной; 23 - воздухораспределитель (магистральная часть) усл. № 270-1000; 24 - край концевой усл. № 190; 25 - рукав соединтельный Р17; 26 - тройннк усл. № 573; 27 - цилиндр тормозной уел № 507-Б; 28 - рукав соединительный усл. № 442; 29 - клапан обратный с фильтром усл. № ЗОф

Рис. 153. Схема воздухопровода тормоза с дистанционным управлением:

1, 37 - краны разобщительные усл. № 383; 2 - фильтр усл. № Э-114; 3 - регулятор давления усл. На ЗРД; 4 - компрессор КТ6; 5 -клапан предохранительный усл. № Э-216; 6 - кран разобщительный уел № 379 ; 7 - маслоотделитель уел № Э-120/Т; 8 -кран разобщительный усл. № 377; 9 - резервуар главный; 10 - манометр тормозных цилиндров; 11 - манометр тормозной магистрали; 12 - манометр питательной магистрали (главных резервуаров); 13 - кран разобщительный усл. № 4200, 14 - кран комбинированный усл. № Э-114; 75 - кран машиниста усл. № 394; 16 - манометр уравнительного резервуара; 17 - резервуар уравнительный; 18, 20 - резервуары дополнительные; 19 - кран вспомогательного тормоза усл. № 254; 21 - кран вспомогательного тормоза с дистанционным управлением; 22 - электропневматнческнй вентиль ВВ-32 отпуска; 23 - воздухораспределитель отпуска; 24, 38 - обратные клапаны с фильтром усл. № ЗОф; 25 - электропневматнческнй вентиль ВВ-32 торможения, 26 - воздухораспределитель торможения; 27 - клапан максимального давления ЗМД-А; 28 - резервуар запасной; 29 - воздухораспределитель (главная часть) усл. № 270-023; 30 - кран концевой усл. № 190; 31 - камера в сборе усл. № 295-001; 32 - воздухораспределитель (магистральная часть) усл. № 270-1000; 33 - цилиндр тормозной усл. № 507-Б; 34 - клапан переключательный ЭПК; 35 - тройннк усл. № 573; 36 - рукав соединительный усл. № 442

Для отпуска тормоза ручку крана машиниста перемещают в первое (отпуск и зарядка) или во второе (поездное) положение. При этом воздух из главных резервуаров поступает в тормозную магистраль, повышая в ней давление, в результате чего воздухораспределитель через кран вспомогательного тормоза сообщит тормозные цилиндры с атмосферой, а запасной резервуар - с тормозной магистралью, производя полный или ступенчатый отпуск в зависимости от режима торможения.

Торможение одного тепловоза осуществляется краном вспомогательного тормоза путем поворота его ручки против часовой стрелки. В этом случае воздух из питательной магистрали через кран вспомогательного тормоза будет поступать в тормозные цилиндры. Величина давления в тормозных цилиндрах будет зависеть от положения ручки крана. Максимальное давление должно быть в пределах 3,8-4 кгс/см2. Для отпуска тормоза ручку крана поворачивают по часовой стрелке.

На тепловозах ТЭМ2, оборудованных дистанционным управлением краном вспомогательного тормоза (левым) (рис. 153), работа тормоза происходит следующим образом. Для торможения тепловоза тумблер на переносном пульте устанавливают в положение «Торможение». При этом срабатывает электропневматический вентиль торможения 25 и открывает проход воздуха давлением 6,0-6,5 кгс/см2 из резервуара автоматики к воздухораспределителю торможения 26. Последний пропускает воздух из питательной магистрали через клапан максимального давления ЗМД-А, отрегулированный на создание давления в тормозных цилиндрах 3,8-4 кгс/см2, и далее к крану вспомогательного тормоза, который обеспечивает наполнение тормозных цилиндров из питательной магистрали аналогично крану вспомогательного тормоза (правому) при управлении тормозами краном машиниста.

Для отпуска тормоза на переносном пульте устанавливают тумблер в положение «Отпуск». При этом срабатывает электропневматический вентиль отпуска 22 и открьюает проход воздуха из резервуара автоматики к воздухораспределителю отпуска 23. Последний пропускает воздух из дополнительного резервуара 20 и соединенного с ним трубопровода в атмосферу, в результате чего тормозные цилиндры через кран вспомогательного тормоза сообщаются с атмосферой и происходит отпуск тормоза.

Для следования тепловоза в нерабочем состоянии в поезде или сплотке с включенными автотормозами предусмотрен обратный клапан с фильтром усл. № ЗОф и разобщительным краном усл. № 383., установленными на трубе, соединяющей питательную магистраль с тормозной, и разобщительный кран усл. № 377, установленный на трубе, соединяющей третий и четвертый главные резервуары.

На работающем тепловозе кран у обратного клапана должен быть закрыт, а на трубе между главными резервуарами-открыт; при следовании тепловоза в нерабочем состоянии - наоборот. В этом случае питание отключенного главного резервуара воздухом происходит из тормозной магистрали через обратный клапан с фильтром.

Работа воздушного тормоза при работе тепловоза по системе двух единиц. Для управления тормозами двух тепловозов из одной кабины машиниста (с одного поста управления) последние оборудованы дополнительно питательной магистралью, магистралью вспомогательного тормоза (тормозных цилиндров) и магистралью блокировки компрессоров (рис. 154). Питательная магистраль и магистраль вспомогательного тормоза, как и тормозная, выходят за стяжной ящик (со стороны аккумуляторной камеры) и заканчиваются концевыми кранами 25 и соединительными рукавами 26. Магистрали блокировки компрессоров двух тепловозов соединены общим рукавом. Головки соединительных рукавов и концевые краны тормозной магистрали окрашены в красный цвет, питательной - в голубой, магистрали вспомогательного тормоза - в желтый.

При работе тепловозов по системе двух единиц работа компрессоров должна быть синхронной. Для этого необходимо, чтобы ими управлял один регулятор давления. Для отключения на ведомом (неуправляемом) тепловозе регулятора давления установлен разобщительный кран Г, при этом кран Л должен быть открыт, а в кабине ведомого тепловоза должны быть перекрыты краны 14, Б и В и ручка крана машиниста находиться в VI положении.

Для предотвращения быстрого истощения питательной магистрали и магистрали вспомогательного тормоза, связанной с тормозными цилиндрами, при случайном разъединении рукавов на концах этих магистралей перед концевыми кранами установлены дроссельные шайбы с диаметрами отверстий 12 мм на питательной магистрали и 7 мм на магистрали вспомогательного тормоза.

Электропневматический клапан автостопа усл. № ЭПК-150Е связывает тормозную систему тепловоза с электрической системой автостопа. Электропневматический клапан установлен на задней стенке кабины машиниста тепловоза ТЭМ2 и соединен одной трубой с тормозной магистралью, а другой - с питательной. На этих трубах установлены разобщительные краны для отключения ЭПК в случае неисправности или при необходимости снятия его с тепловоза. На трубопроводе от питательной магистрали находится фильтр.

В кронштейне 26 (рис. 155) расположена камера выдержки времени Д, имеющая объем 1 л и три отвода для соединения с питательной и тормозной магистралями и атмосферой. Кронштейн соединен с корпусом через прокладку при помощи болтов.

В корпусе 23 имеется срывной клапан 1 экстренной разрядки тормозной магистрали, пружина 2, клапан 25 управления камерой выдержки времени, плунжер 24 и свисток 21. Электромагнит 17. состоит из сердечника 19, катушки 18, штока 20 с якорем 16 и мембраной 22. В корпусе замка 15 находится эксцентриковый валик 28, механизм 27 для приведения эксцентрика в действие, буфер 29 для передачи усилия от эксцентрика на шток 20.

Электропневматическое реле состоит из промежуточной части 6, крышки 10, регулирующей пружины 9, рычага 7, концевого переключателя 8. На крышке 10 также расположены блок-контакты 13, клеммы и провода.

Пружину 9 регулируют винтом так, чтобы при снижении давления под диафрагмой 3 с 3 до 1,5 кгс/см2 стережень концевого переключателя 8 опустился и замкнул нижние контакты. Включается ЭПК после того, как в замок 15 будет вставлен ключ и повернут вправо до упора. В результате этого эксцентриковый валик 28 при помощи буфера 29 переместит шток 20 с плунжером 24 в нижнее положение и прижмет клапан 25 к седлу

Рис. 155. Электропневматнческий клапан автостопа усл. № ЭПК-150-Е:

а -общий вид; б -схема; 1 - срывной клапан экстренной разрядки; 2 - пружина; 3 - диафрагма; 4 -шайба; 5 - клапан; 6 - промежуточная часть; 7- рычаг; 8 - переключатель квнцевой; 9 - пружина регулирующая; 10 - крышка; 11-болт; 12 - скоба; 13 - блок-контакты; 14 - кожух: /5 - замок; 16 - якорь; 17 - электромагнит; 18-катушка; 19 - сердечник; 20 - шток; 21 - свисток; 22 - мембрана; 23 - корпус; 24 - плунжер; 25 - клапан управления камерой выдержки времени; 26 - кронштейн; 27 - механизм для приведения эксцентрика в действие; 28 - валик эксцентриковый; 29 - буфер; 30 - эксцентрик; о - канал атмосферный; б, в, е- отверстия калиброванные; г, ж - камеры; Ц - камера выдержки времени; Т - тормозная магистраль; Я - питательная магистраль

Воздух из питательной магистрали через калиброванные отверстия б и в поступает в камеру выдержки времени Д и камеру г под диафрагму 3. Зарядка камеры Д от 1,5 до 8 кгс/см2 происходит в течение не более 10 с. Под давлением воздуха диафрагма 3 прогнется вверх и переместит при помощи шайбы 4 рычаг 7 вверх, который в свою очередь переместит стержень концевого переключателя 8, замкнув верхнюю пару контактов. Электрическая цепь электромагнита 17, а следовательно, и ЭПК будет подготовлена к включению.

Включение ЭПК в рабочее положение производят нажатием рукоятки бдительности, после чего необходимо ключ повернуть в левое положение до упора и вынуть. Воздух из тормозной магистрали через калиброванное отверстие е в поршне срывного клапана 1 поступит в камеру ж и прижмет клапан 5 к седлу.

При воздействии магнитного поля с пути на локомотивную систему автостопа обмотка электромагнита 17 обесточится, плунжер 24 с якорем 16 и штоком 20 под давлением воздуха поднимутся вверх и разгрузят клапан 25. Сжатый воздух из камеры выдержки Д и камеры г через отверстие в под открытый клапан 25 поступит в свисток 21. Одновременно в свисток воздух поступит из питательной магистрали через отверстие б.

Снижение давления в камере выдержки с 8 до 1,5 кгс/см2 происходит за 7-8 с. При нажатии на рукоятку бдительности не позднее 6-7 с после подачи сигнала электромагнит 17 опять получит питание, и ЭПК придет в исходное положение. Если в течение 6-7 с с момента подачи сигнала не будет нажата рукоятка бдительности, под действием пружины 9 диафрагма 3 прогнется вниз и рычагом 7 откроет клапан 5, в результате чего камера ж над срывным клапаном 1 соединится с атмосферой.

Под давлением воздуха в тормозной магистрали поршень срывного клапана 1 переместится вверх и сообщит тормозную магистраль с атмосферой через канал а - произойдет экстренная разрядка тормозной магистрали и, как следствие, экстренное торможение поезда. Стержень концевого переключателя займет нижнее положение и разорвет электрическую цепь ЭПК, вызвав срабатывание счетчика торможения. После того как давление в тормозной магистрали будет около 1,5 кгс/см2, срывной клапан 1 под действием пружины 2 сядет на свое седло. Остановить начавшееся торможение поезда, вызванное электропневматическим клапаном автостопа, нажатием рукоятки бдительности невозможно, потому что электрическая цепь ЭПК будет разорвана контактами концевого переключателя 8.

Для отпуска заторможенного поезда и включения ЭПК автостопа необходимо вставить ключ в замок и повернуть его в крайнее правое положение. При этом эксцентриковый валик 28 замка прижмет клапан 25 к седлу, чем обеспечится зарядка камеры выдержки времени Д. При зарядке камеры рычаг 7 переместится в верхнее положение, в результате чего произойдет переключение нижних контактов концевого переключателя иа верхние, и электрическая цепь электромагнита 17 будет вновь подготовлена к включению. Для включения ЭПК в рабочее положение необходимо нажать вновь на рукоятку бдительности.

Кран машиниста. На тепловозах ТЭМ1 до 1967 г. устанавливали кран машиниста усл. № 222 без стабилизатора, который имел ряд существенных недостатков: опасность срабатывания тормозов в поезде при перегрузке тормозной магистрали давлением 6,5 кгс/см2 и выше, затруднение определения величины перегрузки тормозной магистрали при первом положении ручки крана, необходимость отключения резервуара времени при ведении пассажирских поездов и грузовых поездов на спусках круче 20°/00, большая трудоемкость ремонта и недостаточный срок службы крана без ремонта. На тепловозах ТЭМ2 устанавливают кран машиниста усл. № 394 (рис. 156), который состоит из следующих узлов: верхнего (золотникового), среднего (зеркала золотника), нижнего (уравнительного), редуктора (питательного клапана) и стабилизатора (дросселирующего клапана).

Верхний узел состоит из золотника 37, крышки 36 и стержня 38, при помощи которого золотник соединен с ручкой 40. Разрезная головка ручки надета на квадрат стержня 38 и закреплена при помощи винта 7, а сверху прижата колпачковой гайкой 41. В ручке 40 размещен кулачок, прижимаемый пружиной к сектору с делениями и фиксирующий ручку в основных ее положениях. Стержень 38 в крышке уплотнен манжетой 42, которая опирается на шайбу 43. Золотник 37 имеет выступ, который входит в паз нижнего конца стержня 38, чем обеспечивается соединение этих деталей только в определенном положении. К зеркалу золотник прижимается пружиной 39, а в рабочем состоянии дополнительно и давлением сжатого воздуха сверху. Отверстие, закрываемое пробкой 8, предназначено для Смазывания золотника без разборки крана машиниста. Смазка стержня 38 и манжеты 42 производится через имеющееся в стержне отверстие.

В комплект средней части входит корпус 35 с зеркалом, по которому перемещаеся золотник 37. В корпусе запрессована втулка 64, являющаяся седлом для обратного клапана 63.

Нижняя часть включает в себя кбрпус 34 с запрессованной втулкой 31, уравнительный поршень 30 с резиновой манжетой 32, латунным кольцом 33 и впускной клапан 27, который прижимается пружиной 26 к седлу втулки 31. Хвостовик клапана уплотнен манжетой 24. Для предохранения от загрязнения питательного клапана 52 редуктора в канале корпуса 34 установлен фильтр 48, состоящий из пистона и сетки.

Кран машиниста прикреплен к стойке в кабине машиниста шпилькой 29 и гайкой 28.

Присоединение трубы от уравнительного резервуара производят при помощи угольника 6, ввернутого в корпус 34, имеющего резиновую прокладку 4 и накидную гайку 5. С трубами от питательной и тормозной магистралей кран машиниста соединен через резиновые прокладки 1 фланцевыми кольцами 2 и накидными гайками 3. Для предотвращения шума в кабине машиниста при экстренной разрядке тормозной магистрали в корпусе 34 имеется отверстие А для присоединения атмосферной трубы.

Рис. 156. Кран машиниста усл. № 394:

1, 4, 9, 23, 46, 47 49, 62 - прокладки; 2, 31 - кольца; 3, 5, 41 - гайки накидные; 5 - угольник; 7, 60 - винты; 8, 10, 50 - пробки; 11, 20, 26, 39, 51, 59 - пружины; 12 - клапан; 13 - корпус стабилизатора; 14, 31, 54, 64 - втулки; 15, 46 - ниппели; 16, 55 - диафрагмы; 17, 25, 43, 57 - шайбы; 18 - крышка диафрагмы; 19 - контргайка; 21 - винт регулировочный; 22 -цоколь; 24, 32, 42 - манжеты; 27 - клапан впускной; 28 - гайка; 29 - шпилька; 30 - поршень уравнительный; 33 - латунное кольцо; 34 - корпус нижней части; 35 - корпус средней части; 36 - крышка; ЗІ - золотник; 38 - стержень; 40 - ручка; 44- штифт; 48 - фильтр; 52 -клапан питательный; 53, 56 - корпусы редуктора; 58 - центр; 61 - гнездо; 63 - обратный клапан

Положение крышки 36 на корпусе средней части 35 фиксируется контрольным штифтом 44. Все три части крана машиниста соединены между собой через резиновые прокладки при помощи шпилек и гаек. Ниппели 46 установлены в прокладках для предохранения уменьшения сечения проходящих в них отверстий.

Стабилизатор имеет корпус 13 с запрессованной в него втулкой 14, крышку 18 и диафрагму 16. В верхней части стабилизатора находится возбудительный клапан 12, который прижимается к седлу пружиной //. В корпусе 13 для сообщения уравительного резервуара с атмосферой имеется ниппель 15 с калиброванным отверстием. Снизу на диафрагму 16 при помощи упорной шайбы 17 давит пружина 20, упирающаяся вторым концом в регулировочный винт 21, который после регулировки закрепляют контргайкой 19. К корпусу крана машиниста стабилизатор прикреплен через резиновую прокладку при помощи шпилек и гаек.

Редуктор состоит из верхней части корпуса 53 с запрессованной втулкой 54, питательного клапана 52, прижимаемого пружиной 51 к втулке 54, являющейся для него седлом. Вторым концом пружина 51 упирается в пробку 50. Между верхней частью корпуса 53 и нижней 56, соединенных на резьбе, зажата металлическая диафрагма 55. Снизу на диафрагму через центр 58 и упорную шайбу 57 давит пружина 59, упирающаяся вторым концом через такой же центр в винт 60, которым регулируют усилие пружины. К корпусу нижней части крана редуктор прикреплен через резиновую прокладку при помощи шпилек и гаек.

Действие крана машиниста. Кран машиниста имеет следующие рабочие положения [изображенные на схемах и в конструктивном исполнении взаимное расположение отверстий и каналов золотника (рис. 157, а) и зеркала (рнс. Î57, 6) приняты одинаковыми!:

I положение - зарядка и отпуск (рис. 158, а). Золотник 37 при помощи каналов 9 и 10 соединяет каналы 21 и 22 в зеркале, чем обеспечивается мощное питание тормозной магистрали ТМ из питательной магистрали ПМ. Одновременно из питательной магистрали воздух поступает в полость УК над уравнительным поршнем 30 через отверстие 4, выемку 14 и отверстие 16, а через дроссельное отверстие Др - в уравнительный резервуар УР. Давление в полости УК над уравнительным поршнем увеличивается быстрее, чем в тормозной магистрали, и поэтому поршень 30 опускается вниз, заставляя также опуститься и впускной клапан 27, чем обеспечивается второй путь для питания тормозной магистрали из питательной по каналам 2с? и 29. Из питательной магистрали воздух поступает к питательному клапану 52 редуктора по выемке 8 золотника, выемке 23 через отверстие 24. Полость УК над уравнительным поршнем сообщается с атмосферой через стабилизатор отверстием 19, выемкой 12 и отверстием 3.

Наличие дроссельного отверстия Др замедляет наполнение уравнительного резервуара, время наполнения которого находится в постоянной зависимости от величины давления в питательной магистрали и уравнительном резервуаре в момент постановки ручки крана в I положение. Время выдержки ручки крана машиниста в I положении определяется показанием манометра уравнительного резервуара. II положение - поездное с автоматической ликвидацией сверхзаряд-к и (рис. 158, б). Золотник перекрывает прямое сообщение питательной магистрали с тормозной и с уравнительным резервуаром. Воздух из питательной магистрали продолжает поступать к питательному клапану 52 редуктора по каналу 22 через выемки 27 и 23 и далее через отверстие 24. В то же время воздух поступает в полость Б над диафрагмой редуктора через отверстие 26, выемку 1 и отверстие 25. Этот процесс будет продолжаться до тех пор, пока давление в уравнительном резервуаре и над диафрагмой не преодолеет усилие пружины редуктора, после чего питательный клапан 52 закроется и прекратится доступ воздуха в уравнительный резервуар. Уравнительный поршень 30 действием установившегося давления воздуха в уравнительном резервуаре при помощи впускного клапана 27 будет автоматически устанавливать и поддерживать равное давление в тормозной магистрали. При желании ускорить отпуск тормозов поезда повышенным давлением в тормозной магистрали ручку крана устанавливают в I положение, создавая желаемое сверхзарядное давление в уравнительном резервуаре и камере УК. Под действием этого давления поршень 30 опускается вниз и открывает впускной клапан 27, чем обеспечивает такое же сверхзарядное давление в тормозной магистрали.

Рис. 157. Расположение каналов и отверстий в золотнике (а) и в зеркале золотника (б) крана машиниста усл. № 394: 1 - 21 - каналы и отверстия

После установки ручки крана во II положение переход с завышенного давления на нормальное происходит автоматически через отверстие 19, выемку 12, отверстие 3 и калиброванное отверстие В стабилизатора с постоянным темпом снижения давления в уравнительном резервуаре и тормозной магистрали независимо от величины сверхзарядки. Это происходит потому, что истечение воздуха через стабилизатор осуществляется при постоянном давлении в полости над диафрагмой стабилизатора.

III положение - перекрыша без питания тормозной магистрали (рис. 158, в). В этом положении золотником 37 разобщается отверстие 24 от питательной магистрали и прекращается питание уравнительного резервуара через питательный клапан 52 редуктора. Уравнительный резервуар через клапан 63 отверстиями /5 и 7 и выемкой 10 сообщается с тормозной магистралью 21. Всякое возможное снижение давления в тормозной магистрали не вызывает опускания уравнительного поршня 30 и сообщения питательной и тормозной магистралей, так как при этом снижается давление и в уравнительном резервуаре. Обратный клапан 63 закрывает проход воздуха из тормозной магистрали в уравнительный резервуар.

IV положение - перекрыша с питанием тормозной магистрали (рис. 158, г). Все отверстия и каналы зеркала перекрываются золотником. Давление в уравнительном резервуаре остается постоянным, так как он разобщен от тормозной и питательной магистралей. Давление в тормозной магистрали устанавливается и поддерживается равным давлению в полости над уравнительным поршнем 30 и в уравнительном резервуаре. При изменении давления воздуха в тормозной магистрали перемещается уравнительный поршень 30 и при помощи клапана 27 автоматически поддерживается давление, равное давлению в уравнительном резервуаре.

VI положение (введено с 1975 г.) - перекрыша со снижением давления воздуха в тормозной магистра-л и (рис. 158, о). Все каналы и отверстия в зеркале перекрыты золотником, кроме отверстий 26 и 13, сообщающихся отверстием 2. Давление в тормозной магистрали устанавливается и поддерживается равным давлением в полости УК над уравнительным поршнем и в уравнительном резервуаре при помощи клапана 27. Благодаря выпуску воздуха в атмосферу через отверстие 2 золотника происходит снижение давления в уравнительном резервуаре, а следовательно, и в тормозной магистрали постоянным темпом, не зависимым от величины утечек.

V положение - служебное торможение (рис. 158, е). При этом положении ручки с золотником воздух из уравнительного резервуара УР и полости над уравнительным поршнем 30 уходит в атмосферу через отверстие 26, выемку 5, отверстия 6 и 13, выемку /1, отверстие 18. Избыточным давлением со стороны тормозной магистрали перемешается уравнительный поршень 30 вверх, сообщая тормозную магистраль с атмосферой по осевому каналу клапана 27. После перемещения ручки крана машиниста из V в IV или III положение из тормозной магистрали будет продолжаться выпуск воздуха в атмосферу до выравнивания давления с давлением в уравнительном резервуаре, после чего уравнительный поршень 30 переместится вниз, разобщив тормозную магистраль с атмосферой,

Рис. 158. Рабочие положения ручки крана машиниста усл. № 394:

а -I-зарядка и отпуск; б - I1- поездное с автоматической ликвидацией сверхзарядки; в -II1- перекрыша без питания тормозной магистрали, е-IV - перекрыша с питанием магистрали; д - VA - перекрыша со снижением давления в магистрали, е - V - служебное торможение, ж - V1- экстренное торможение; ПМ - питательная магистраль, ТМ - тормозная магистраль; УЯ -уравнительный резервуар; Др - дроссельное отверстие; УК - камера над уравнительным поршнем; AT - атмосферное отверстие; Б - полость над диафрагмой редуктора

VI положение-экстренное торможение (рис. 158, ж). Золотник 37 широкими каналами 10 и 9 сообщает тормозную магистраль с атмосферным отверстием 18 в зеркале. Полость УК также сообщается с атмосферным отверстием 17 отверстиями 16 и выемкой 11. Одновременно быстро разряжается в атмосферу уравнительный резервуар через отверстия 26, 1 и 5. Образовавшееся избыточное давление в тормозной магистрали перемещает уравнительный поршень 30 вверх, чем открывает второй путь для разрядки тормозной магистрали через осевой канал клапана 27. Происходит быстрое снижение давления в тормозной магистрали до нуля.

Регулировка крана машиниста. Регулировку величины поездного давления в тормозной магистрали производят во II положении ручки крана машиниста путем вращения регулировочного винта 60 (см. рис. 156) редуктора. Для регулировки стабилизатора необходимо отвернуть контргайку 19, ручку крана машиниста поставить в I положение и завысить давление в уравнительном резервуаре до 6,5-6,7 кгс/см*, после чего ручку крана перевести во II положение. Проверить время снижения давления с 6,0 до 5,8 кгс/см2. Это время должно быть в пределах 80-100 с. Если снижение давления будет происходить в более длительное время, необходимо усилить нажатие пружины Гвинтом 21; если снижение давления будет происходить более быстро, ослабить усилие нажатия пружины стабилизатора. После получения необходимого темпа снижения давления в уравнительном резервуаре затянуть контргайку 19.

Возможные неисправности крана машиниста усл. № 394

Уход за краном машиниста в эксплуатации заключается в регулярной его смазке, защите от попадания в кран грязи, влаги и посторонних предметов. Управление тормозами следует производить в полном соответствии с действующей инструкцией по эксплуатации тормозов. В поездах весом более 5000 т для повышения плавности служебного торможения использовать положение УА ручки крана машиниста. При этом разрядку уравнительного резервуара производить на 0,5-0,6 кгс/см2 постановкой ручки в V положение с последующим переводом в положение УА; после получения необходимой ступени торможения ручку перевести в положение IV.

В поездах весом до 5000 т также рекомендуется использовать положение УА для уменьшения завышения давления в уравнительном резервуаре в положении перекрыши после торможения. Для этого ручку крана машиниста при переводе из положения V вперекрышу задержать в положении УА на 5-10 с. При испытании крана машиниста проверять время снижения давления в уравнительном резервуаре с 5 до 4,5 кгс/см2 при нахождении ручки крана в положении УА. Это время должно быть в пределах 15-20 с.

Кран вспомогательного тормоза усл. № 254 (рис. 159, 67) включает в себя три узла: верхний - регулирующий; средний - повторитель или реле; нижний - привалочная плита. Верхний узел состоит из корпуса 1, в который на ленточной резьбе ввернут регулирующий стакан 26 с расположенной внутри между двумя шайбами пружиной 25. Эта пружина при II положении ручки крана упирается в шайбу 24, а при тормозных положениях - в хвостовик верхнего поршня 3. На стакан 26 надета ручка 21, имеющая разрезную головку, стянутую винтом 2с?. В ручке расположен кулачок 23, прижимаемый пружиной 22 к градационному пояску. В приливе корпуса 1 имеется клапан 12 и упор 10, отжимаемый пружиной 11. Винт 20 служит для предупреждения выпадания упора 10.

Средний узел является повторителем или реле действия воздухораспределителя, обеспечивающим впуск и выпуск воздуха из тормозных цилиндров. Он включает в себя корпус 6, в котором перемещаются поршни 3 и 4, уплотненные манжетами 5. Для хвостовика поршня 3 направляющей является втулка 2, а поршня 4 - втулка 7, которая служит одновременно и гнездом для нижней части двухседельчатого клапана 6\ Гнездом для верхней части этого клапана является пустотелый хвостовик поршня 4. Нижний поршень 4 имеет осевой и радиальные каналы, через которые тормозные цилиндры сообщаются с атмосферой при отпуске тормоза. Клапан с? снизу поджат пружиной 9, которая вторым концом упирается в шайбу. В левой части корпуса 6 запрессована втулка 15, являющаяся направляющей для переключающего поршня 16, уплотненного манжетой и нагруженного сверху пружиной 18. В канал, идущий из полости над поршнем 16 в полость между поршнями 3 я 4, запрессован ниппель 17 с дроссельным отверстием диаметром 0,8 мм.

Нижний узел состоит из плиты 13 с ввернутыми штуцерами для соединения с трубами, идущими от питательной магистрали, воздухораспределителя и тормозных цилиндров. В плите 13 находится дополнительная камера объемом 0,3 л. Все три узла соединены между собой через резиновые прокладки 14 и 19 при помощи шпилек и гаек.

Кран (рис. 159, б) имеет шесть положений ручки:

1- отпускное, для отпуска тормоза тепловоза при заторможенных автоматических тормозах поезда;

I1- поездное, обеспечивающее действие автоматического тормоза на тепловозе;

III-V1-тормозные.

Если краном вспомогательного тормоза не пользуются, то его ручка должна находиться во II положении. Для торможения тепловоза при отпущенных его автоматических тормозах ручку крана перемещают против часовой стрелки из II в одно из тормозных положений. При этом стакан ввертывается в корпус 3 и сжимает пружину 2, под усилием которой поршень 4 перемещается вниз и перемещает поршень 6. Последний своим хвостовиком отжимает двухседельчатый клапан 10 от нижнего седла, вследствие чего воздух из питательной магистрали через открытый клапан по каналу 12 поступает в воздухопровод к тормозным цилиндрам и через канал 9 в полость 8 под поршень 6. Давление воздуха в тормозных цилиндрах и в полости 8 будет повышаться до тех пор, пока усилие, действующее на поршень 6 снизу, не преодолеет усилия пружины 2, после чего поршни 4 и 6 несколько переместятся вверх и клапан 10 под действием пружины 11 сядет на свое нижнее седло, разобщив тормозные цилиндры с питательной магистралью.

Рис. 159. Кран вспомогательного тормоза усл. № 254 (а) и его схема (б):

а - кран: 1, 6 - корпуса; 2, 7, 15- втулки; 3- поршень верхний; 4 - поршень нижний, 5 - манжета; в -клапан двухседельчатый; 9, И, 18, 22, 25 - пружины; 10 - упор; 12 - клапан; 13 - плита; 14, 19 - прокладки; /* - поршень; 17 - ниппель; 20, 28 - винты; 21 - ручка; 23 - кулачок; 24 - шайба; 26 - стакан регулирующий; 27 - винт регулировочный; б - схема крана 1- стакан регулирующий; '2, 11, 14, 22 - пружины; 3 - корпус; 4 - поршень верхний; 5, 8, 18, 23 - полости; 6 - поршень нижний; 7, 9, 12, 16, 17, 20, 21 - каналы; 10 - клапан двухседельчатый; 13 - упор; 15 - клапан; 19 - поршень; 24 - дроссельное отверстие

Перемещением ручки дальше против часовой стрелки обеспечивается соответствующее повышение давления в тормозных цилиндрах. Установив-щееся давление в тормозных цилиндрах будет поддерживаться автоматиче-

ски независимо от величины утечек, и при понижении давления в них поршень 6 под избыточным усилием пружины 2 переместится вниз и обеспечит пополнение этих утечек. Для снижения давления в тормозных цилиндрах ручку крана перемещают по часовой стрелке. При этом стакан 1 выворачивается из корпуса 3, ослабляя усилие пружины 2. Образовавшимся в результате этого избыточным давлением сжатого воздуха в полости 8 перемещается поршень 6 вверх и открывает внутренний канал 7, по которому воздух из тормозных цилиндров уходит в атмосферу. Давление в тормозных цилиндрах будет снижаться до тех пор, пока усилие пружины 2 не преодолеет усилия сжатого воздуха, действующего на поршень 6, переместит его немного вниз и закроет канал 7, разобщив тормозные цилиндры с атмосферой. При перемещении ручки во II положение произойдет полный отпуск тормозов. Каждому тормозному положению ручки крана вспомогательного тормоза соответствует определенное давление воздуха-в тормозных цилиндрах.

При торможении краном машиниста приходит в действие воздухораспределитель тепловоза и сообщает запасной резервуар с краном вспомогательного тормоза, выполняющим в этом случае роль повторителя (реле). От воздухораспределителя воздух поступает по каналу 17 в полость 18 под поршнем 19 и одновременно по каналу 20 в полость 23 над этим поршнем. Усилием пружины 22 поршень 19 удерживается в нижнем положении. Из полости 23 воздух через отверстие 24 перетекает в полость 5 между поршнями 4 и 6 и сообщенную с ней дополнительную камеру емкостью 0,3 л. Давлением воздуха в полости 5 поршень 6 опускается, отжимая клапан 10 от нижнего седла и обеспечивая перетекание воздуха из питательной магистрали в тормозные цилиндры до тех пор, пока не повысится в них давление соответственно давлению в полости 5, которое зависит от ступени торможения и режима работы воздухораспределителя. В этом случае, так же как и при торможении, поворотом ручки крана клапан 10 автоматически регулирует наполнение тормозных цилиндров воздухом в соответствии с изменением давления на поршень 6 и время наполнения не зависит от их объема и плотности.

При отпуске тормоза краном машиниста воздух из полости 5 по тем же каналам, но в обратном направлении через воздухораспределитель уходит в атмосферу. Избыточным давлением воздуха со стороны полости 8 поршень 6 перемещается вверх и открывает проход воздуха из тормозных цилиндров через канал 7 в атмосферу. При этом количество выпущенного воздуха из тормозных цилиндров (частично или полностью) будет зависеть от того, какой отпуск (ступенчатый или полный) выполнен воздухораспределителем.

Если в процессе торможения поезда требуется произвести ступенчатый или полный отпуск тормоза тепловоза, то в этом случае необходимо ручку крана переместить в I положение, при котором упор 13 отжимает клапан 15 от гнезда. Происходит быстрый выпуск воздуха из полости 23 в атмосферу. Сжатый воздух из полости 18 не успеет перетечь в полость 23, в результате чего избыточным давлением со стороны полости 18 поршень 19 переместится вверх и перекроет канал 20, разобщив полости 18 и 23. Воздух из полости 5 и сообщенной с ней дополнительной камеры объемом 0,3 л через отверстие 24 уйдет в атмосферу. Избыточным давлением в полости 8 поршень б переместится вверх, обеспечивая выпуск воздуха из тормозных цилиндров в атмосферу. Величина снижения давления воздуха в тормозных цилиндрах зависит от времени нахождения ручки крана в I положении.

Отверстие 24 и дополнительная камера объемом 0,3 л позволяют получить ступенчатый отпуск. Ручка крана из I положения во II перемещается автоматически под действием пружины /4 буферного устройства. Поршень 19 давлением сжатого воздуха в полости 18 удерживается в верхнем положении до тех пор, пока при отпуске тормоза краном машиниста воздухрас-пределитель тепловоза не выпустит в атмосферу воздух по каналу 17 из полости 18. После этого поршень 19 усилием пружины 22 опустится вниз и сообщит между собой полости 18 и 23. Кран вновь подготовлен к выполнению функций повторителя.

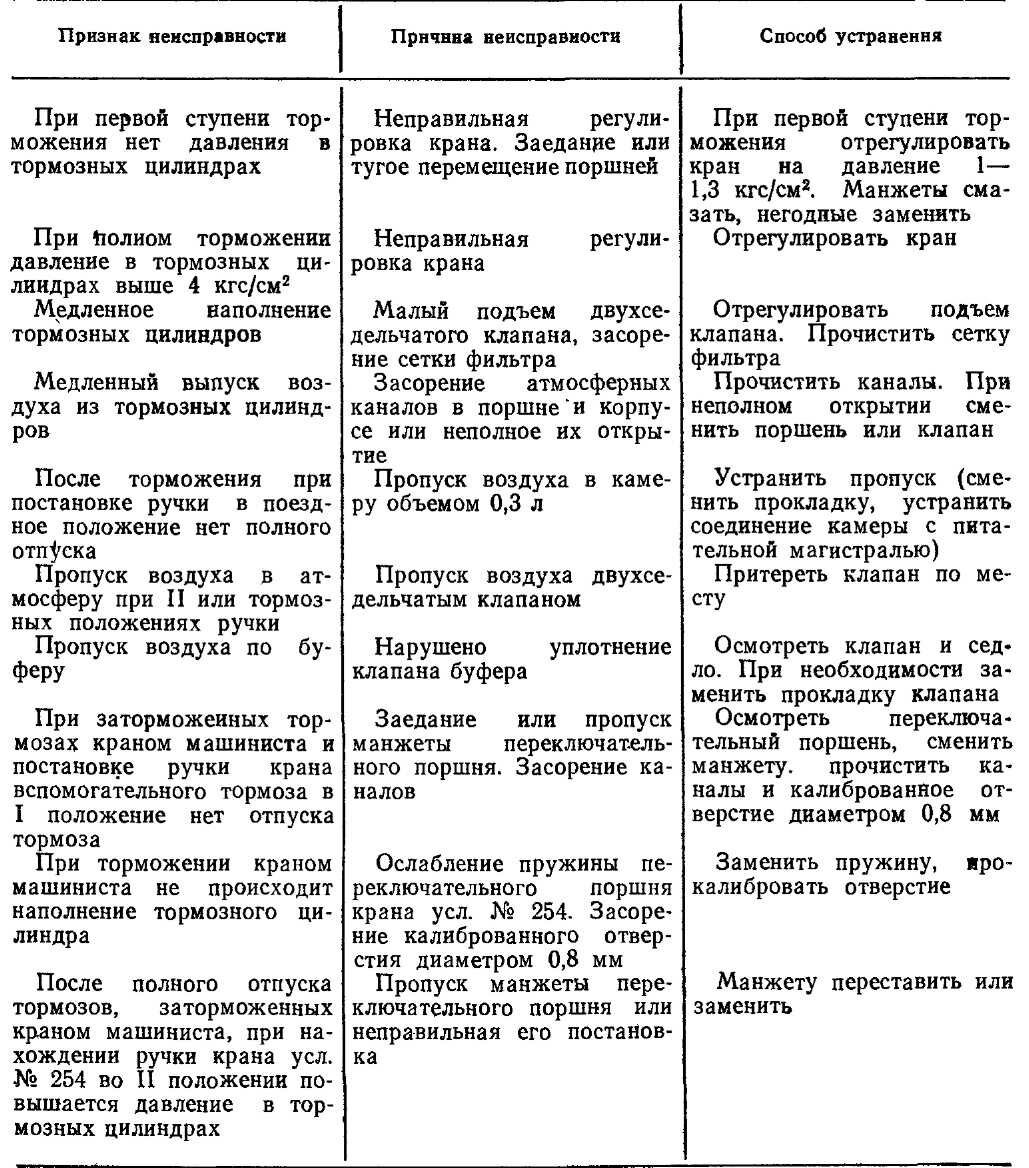

Возможные неисправности крана вспомогательного тормоза усл. № 254

Регулировка крана вспомогательного тормоза. Для установления предельных величин давления воздуха в тормозных цилиндрах необходимо: отвернуть винты 27 и 28 (см. рис. 159, а), вращением стакана 26 против часовой стрелки установить давление 1,0 - 1,3 кгс/см2 и винтом 28 закрепить ручку 21 в III положении. В VI положении ручки винтом 27 установить давление 3,8-4,0 кгс/см2.

Уход в эксплуатации. Уход за краном вспомогательного тормоза заключается в регулярном его осмотре и смазке, в защите от попадания в кран грязи, влаги и посторонних предметов.

Воздухораспределители. На первых тепловозах ТЭМ1 установлены воздухораспределители усл. № 135, вместо которых впоследствии стали применять воздухораспределители усл. № 270-002, обладающие рядом преимуществ по сравнению с воздухораспределителями усл. № 135. Воздухораспределители усл. №270-002 имеют следующие существенные недостатки в работе: неустойчивость действия при первой ступени торможения, зависимость времени наполнения тормозных цилиндров и их размеров, быстрое наполнение тормозных цилиндров в головной части поезда. Зимой наблюдаются случаи самопроизвольного отпуска тормозов на равнинном режиме.

На тепловозах ТЭМ2 с 1968 г. вместо воздухораспределителей усл. № 270-002 были применены воздухораспределители усл. № 270-005-1, у которых двухкамерный резервуар и главная часть остались без изменения, а магистральная часть золотниково-поршневой конструкции заменена магистральной частью диафрагменно-клапанной. Такие воздухораспределители обеспечивают распространение тормозной волны при экстренном торможении около 230 м/с и при полном служебном торможении около 210 м/с, стабильность распространения первой ступени торможения в поезде и высокую чувствительность при торможении и отпуске, а также значительно снижает трудоемкость изготовления.

Воздухораспределитель усл. № 270-005-1 состоит из трех основных узлов: двухкамерного резервуара (усл. № 295) с валиком для переключения грузовых режимов, главной части (усл. № 270-023) с отпускным клапаном и магистральной части (усл. №270-1000) с устройством для переключения на горный и равнинный режимы. Двухкамерный резервуар состоит из рабочей камеры объемом 6 л и золотниковой объемом 4,5 л. К двухкамерному резервуару подведены три трубы: от тормозной магистрали, от крана вспомогательного тормоза усл. № 254 и от запасного резервуара. Валик переключателя грузовых режимов имеет три положения (режима): груженый Г, порожний П и средний С.

Главная часть воздухораспределителя (рис. 160) включает в себя корпус 11 с запрессованной в него втулкой 17. В главный поршень 12, имеющий уплотнительную манжету 13, ввернут шток 18 с шестью уплотни-тельными манжетами 19 и седлом 37. Внутри штока имеется клапан 39 с уплотнением 38 и пружиной 40. Войлочное кольцо 14 предназначено для смазывания цилиндрической поверхности корпуса. Главный поршень 12 находится в крайнем (отпускном) положении под действием пружины 16.

Рис. 160. Главная часть воздухораспределителя усл. № 270-005-1:

1- толкатель; 2 - седло толкателя; 3, 8, 16, 21, 27, 29, 40 - пружины; 4, 24 - седла клапана; 5 - направляющая; 6, 23, 38 - уплотнения; 7 - гнездо; 9 - крышка; 10, 25 - прокладки; 11- корпус; 12 - поршень главный; 13, 19, 36 - манжеты уплотнительные; 14, 34 - кольца смазочные; 15, За - пружины распорные; 17 - втулка; 18 - шток; 20 - заглушка; 22, 39 - клапаны; 26 - поршень уравнительный; 28, 33 - винты; 30, 31 - упорки; 32 - шплинт; 37 - седло

Рис. 161. Магистральная часть воздухораспределителя усл. № 270-005-1:

1- корпус; 2 - крышка; 3, 9 - диафрагмы; 4, 5 - шайбы; 6 - плунжер; 7 - манжета; 8, 23 - седла; '10, 17, 22 - пружины; 11 - упорка; 12 - кольцо; 13 - рукоятка; 14 - винт фиксирующий; 15 - колпачок; 16, 24, 25 - уплотнительиые прокладки; 18 - клапанная часть плунжера; 19 - стержень; 20 - кольцо фрикционное; 21 - клапан; 26 - прокладка

Вверху корпуса имеется седло 24, в котором расположен обратный клапан 22 с уплотнением 23 и пружиной 21. Клапан закрыт заглушкой 20. В корпусе имеется ниппель с калиброванным отверстием для зарядки запасного резервуара. В правой части корпуса находится уравнительный поршень 26, имеющий уплотнительную манжету 36 и смазочное кольцо 34. Поршень может быть нагружен одной или двумя пружинами 27 и 29. Усилие пружины 27 регулируется упоркой 30, а пружины 29 - упоркой 31 и винтом 33. На порожнем режиме торможения головка винта 33 не упирается в эксцентрик вала, находящегося в двухкамерном резервуаре, и пружина 29 выключена из работы, на груженом режиме головка винта 33 упирается в эксцентрик и пружина 29 включена. На среднем режиме эта пружина включена только на часть своего усилия. Главная часть укрепляется на двухкамерном резервуаре через резиновую прокладку 25 при помощи шпилек и гаек. В крышке 9 находится отпускной клапан, который состоит из толкателя 1, седла 2, пружины 3, седла клапана 4, направляющей 5, гнезда 7 с уплотнением 6 и пружины 8. Крышка 9 соединена с корпусом через резиновую прокладку 10 при помощи шпилек и гаек. Главный поршень разделяет внутреннюю полость на две камеры: золотниковую ЗК и рабочую РК, соединенную с рабочей камерой. Полость Т с левой стороны уравнительного поршня сообщена с камерой крана вспомогательного тормоза усл. № 254, а в отпускном положении - с атмосферой и каналом дополнительной разрядки магистрали.

Магистральная часть (рис. 161) имеет корпус 1 и крышку 2. Диафрагма 3, закрепленная шайбами 4 и 5, одновременно является прокладкой между корпусом и крышкой. Шайба 5 имеет направляющий хвостовик с фрикционным кольцом 20 и седло, к которому пружиной 17 прижата клапанная часть плунжера 6. В корпусе 1 укреплено на резьбе седло 23 с уплотнительными прокладками 24 и 25, клапаном 21 дополнительной разрядки магистрали и пружиной 22. Специальный стержень 19 одним концом касается клапана 21, другим - клапанной части 18 плунжера 6. В крышке 2 укреплено на резьбе седло 8 с резиновыми манжетами 7, которые закреплены шайбой с распорным кольцом. В крышке смонтировано устройство для ручного переключения воздухораспределителя на горный и равнинный режимы, которое состоит из диафрагмы 9, колпачка 15, пружины 10, упорки 11 с винтовым пазом и кольцом из войлока 12, винта 14 и рукоятки 13. При помощи диафрагмы 3 образуются две камеры: магистральная М и золотниковая ЗК.

С левой стороны диафрагмы 9 находится полость рабочей камеры РК и канал, а с левой стороны клапана 21 имеется полость, соединенная с каналом дополнительной разрядки магистрали и калиброванным отверстием сообщена с атмосферой. При помощи прокладки 26, шпилек и гаек магистральная часть соединена с двухкамерным резервуаром.

Действие воздухораспределителя. Зарядка. Воздух из тормозной магистрали, пройдя фильтр 5 (рис. 162), по каналу поступает в магистральную камеру М, вследствие чего диафрагма 19 займет крайнее правое положение до упора шайбы 18 в корпус седла 17. Воздух из камеры М через отверстие 9, калиброванное отверстие 10 проходит внутрь плунжера, откуда двумя путями поступает в камеру ЗКі- первый путь-через отверстие 11 и второй путь-через отверстия 13 в полость К и отверстия 14 и 12. Из камеры ЗКг воздух поступает в камеру ЗК, а по каналу 23-в камеру ЗКіг откуда калиброванным отверстием 1 и каналом 2 в рабочую камеру РІС. Так происходит зарядка воздухораспределителя на горном режиме, когда диафрагма 16 прижата пружиной к седлу 17.

На равнинном режиме вначале зарядка происходит такими же путями, как и на горном. Когда же давление в рабочей камере РК достигнет около 3 кгс/смг, а в золотниковой ЗК около 4,5 кгс/смг, диафрагма 16 отойдет от седла 17 и воздух из полости К через отверстие 15 по каналу 8 будет поступать в рабочую камеру РК. Дальнейшая зарядка рабочей и золотниковой камер будет происходить одновременно.

Зарядка запасного резервуара ЗР происходит через калиброванное отверстие 24, обратный клапан 3 и канал 29 одинаково на горном и равнинном режимах.

Разрядка. При снижении давления в магистрали медленным темпом (до 0,35 кгс/см2 в 1 мин) воздух из рабочей камеры РК обратно перетекает в золотниковую камеру ЗК и затем в магистраль без изменения взаимного расположения деталей воздухораспределителя.

Служебное торможен и.е. При снижении давления в магистрали более быстрым темпом диафрагма 19 переместится в левое положение до упора хвостовика шайбы в торед седла клапана 22. При этом разобщится магистраль и золотниковая камера с рабочей камерой, потому что перекроются отверстия 13 и 14 в плунжере манжетой; магистральная камера М сообщится с полостью ДР и атмосферой А Т1, а также с полостью 5 крана вспомогательного тормоза усл. № 254 (см. рис. 159, б) через отверстия и каналы 9, 7, 4, 27 и 25 (см. рис. 162) и с атмосферой АТ через отверстие 21. Золотниковые камеры ЗК, ЗК\ и 3/С2 сообщаются с магистральной камерой М через клапан 20 и с полостью ДР - через клапан 22. Как только давление в золотниковой камере' понизится на величину, необходимую для преодоления усилия пружины и сопротивления главного поршня 32, последний, переместившись вправо, перекроет отверстие 1 и прекратит сообщение камер ЗКг с РК- При этом клапан 28 закроет отверстие 27 и разобщит камеру ТК с атмосферой АТ, а манжета на штоке перекроет отверстие 4, в результате чего прекратится дополнительная разрядка магистрали. При дальнейшем перемещении главного поршня 32 вправо клапан 28 отойдет от своего седла и воздух из запасного резервуара ЗР по каналам 29, 30 будет поступать в камеру ТК и далее по каналу 25 в камеру крана вспомогательного тормоза, который обеспечит наполнение тормозных цилиндров воздухом из главных резервуаров. Повышение давления в камере ТК вызовет перемещение уравнительного поршня 26, находящегося под нагрузкой одной или двух режимных пружин.

Разрядка золотниковой камеры ЗКг будет происходить до тех пор, пока давление в ней не уравняется с давлением в магистрали. После этого диафрагма 19 при помощи пружины клапана 22 переместится вправо, клапан 20 под усилием пружины сядет на седло и диафрагма 19 с плунжером займет положение перекрыши. При каждом положении главного поршня, которое зависит от величины снижения давления в тормозной магистрали, будет устанавливаться и автоматически поддерживаться определенное давление в камере крана вспомогательного тормоза. При разрядке тормозной магистрали на 1,4-1,5кгс/см2 давление в тормозных цилиндрах тепловоза установится на порожнем режиме 1,2-1,6, среднем 2,3-2,9 и груженом 3,8-4,2 кгс/см2.

Экстренное торможение. Процессы работы воздухораспределителя при экстренном торможении такие же, как и при полном служебном торможении, только при этом тормозная магистраль и золотниковая камера быстро разряжаются до нуля.

Отпуск. На равнинном режиме действие воздухораспределителя протекает следующим образом. При повышении давления воздуха в тормозной магистрали несколько большем, чем в золотниковой камере, диафрагма 19 переместится в крайнее правое положение до упора шайбы 18 в седло 17. В связи с тем что тормозная магистраль на тепловозе и в головных вагонах находится вблизи от источника питания воздухом, давление в ней при отпуске будет повышаться резко, вследствие чего воздух будет поступать в рабочую камеру РК через отверстия 4,9,10,13,15 в золотниковую камеру ЗК, а через отверстия 9, 10, 11, 13, 14, 12 и каналом 23 - в камеру ЗКг-Это приведет к выравниванию давлений в золотниковой и рабочей камерах, и отпуск тормоза будет происходить только за счет перемещения главного поршня 32 под действием пружины.

В хвостовой части поезда давление в тормозной магистрали после служебного торможения повышается медленно, и по величине оно ниже давления в рабочей камере РК- В этом случае, как только давление в магистрали повысится на 0,15-0,2 кгс/см2, рабочая камера каналом^? и отверстиями 15, 13, 10, 9 сообщится с магистралью и одновременно с золотниковой камерой каналом 8 и отверстиями 15, 14, 12. Разрядка рабочей камеры вызывает более быстрое перемещение главного поршня 32' в отпускное положение и отпуск тормоза, хотя и начинается он позднее, чем в голове поезда. Таким образом, при отпуске на равнинном режиме происходит выравнивание времени отпуска тормозов по длине поезда. Отпуск после экстренного торможения на равнинном режиме протекает примерно так же, как и в хвостовой части поезда после служебного торможения, но в более длительное время.

На горном режиме диафрагма 16 прижата пружиной к седлу 17. Поэтому в процессе отпуска воздух из магистрали проходит в золотниковую камеру через отверстия 9, 10, 13, 14, 12 и 9, 10, 11, в результате чего главный поршень переместится влево и клапаном 28 сообщит камеру крана вспомогательного тормоза с атмосферой через отверстие 27.

Движение глазного поршня влево вызовет увеличение давления воздуха в рабочей камере в связи с уменьшением ее объема. Момент выравнивания усилий с обеих сторон поршня приведет к его остановке. Дальнейшее увеличение давления в тормозной магистрали и золотниковой камере приведет к еще большему перемещению главного поршня, т. е. происходит ступенчатый отпуск. Полный отпуск произойдет при восстановлении зарядного давления в тормозной магистрали. Для отпуска тормоза вручную необходимо на 3-5 с отжать в сторону стержень выпускного клапана - произойдет быстрый выпуск воздуха из рабочей камеры и славный поршень переместится в отпускное положение.

Возможные неисправности воздухораспределителя усл. № 270-005-1

Уход в эксплуатации заключается в обеспечении чистоты внутренних поверхностей подводящих труб, в своевременном удалении конденсата из системы, своевременной смазке и ремонте, а также в выполнении инструкции по эксплуатации тормозов подвижного состава.

Регулятор давления усл. № ЗРД (рис. 163) служит для поддержания давления в главных резервуарах в пределах 8,5-7,5 кгс/см2. При достижении предельного давления 8,5 кгс/см2 воздух из регулятора поступает в разгрузочное устройство компрессора, отжимает пластины всасывающих клапанов и компрессор начинает работать вхолостую. При снижении давления До 7,5 кгс/см2 поступление воздуха прекращается, разгрузочное устройство сообщается с атмосферой и компрессор переходит на рабочий режим.

Корпус регулятора разделен перегородками на три камеры, которые соединены между собой системой каналов^. В камере Б с левой стороны размещен выключающий клапан 2, с правой стороны в камере В-включающий клапан 14, а под ним - обратный клапан 12. В средней камере, к которой подводится воздух из главных резервуаров (питательной сети), стоит фильтр 6/. К нижней части - опоре - подсоединены трубопроводы от главного резервуара ГР и разгрузочного устройства компрессора Р/С.

Средняя камера регулятора А каналом всегда сообщена с подводящим трубопроводом от главного резервуара, а каналами ах и - с нижними полостями под выключающим 2 и обратным 12 клапанами. Последний удерживается в закрытом положении пружиной 10 включающего клапана, а выключающий клапан 2 - силой нажатия пружины 4. При таком положении клапанов левая камера Б каналами бх, бг, в3 и вх соединена с камерой В, Которая каналом вг сообщается с атмосферой. С атмосферой в этот момент соединено также и разгружающее устройство компрессора. Это положение клапанов регулятора, изображенное на рис. 163, отвечает рабочему режиму компрессора, когда он нагнетает воздух в главный резервуар.

При достижении давления в главных резервуарах 8,5 кгс/см2, преодолев силу нажатия пружины 4, поднимается клапан 2 и вслед за ним под давлением воздуха, поступившего по каналу /3, поднимается клапан 14 и одновременно клапан 12. При новом положении включающего клапана 14 закроется канал въ прекратив сообщение камеры Б с камерой В, и откроется канал 12 для впуска воздуха, в который воздух будет поступать из кана"ла аг. Через обратный клапан 12 и отверстия по каналам 1г и а4 воздух поступит к разгружающему устройству и одновременно по каналу б2, бг в камеру Б. В силу равенства давлений на клапан 2 он сядет на Свое гнездо, и дальше воздух будет поступать к разгружающему устройству только через обратный клапан. Это положение клапанов отвечает работе компрессора вхолостую. При снижении давления до 7,5 кгс/см2 клапан 14 под действием силы нажатия пружины опустится вниз, закроет клапан 12, сообщит разгрузочное устройство с атмосферой, и компрессор снова начнет работать в рабочем режиме.

Включение компрессора при минимальном давлении в главных резервуарах регулируют вращением стержня 9 по часовой стрелке до момента включения компрессора. Регулировку выключения компрессора при максимальном давлении в главных резервуарах производят вращением стержня 5 против часовой стрелки до посадки клапана 2 на свое седло. После регулировки стержни 5 и 9 необходимо закрепить контргайками 7.

Pet 163. Регулятор давления усл. N° ЗРД:

I- корпус; 2- клапан выключающий; 3- гнездо выключающего клапана; 4, 10, 13 - пружины; 5, 9 - стержни; 6 - фильтр; 7 - контргайка; 8 - специальная гайка; 11 - седло; 12 - клапан обратный; И - клапан включающий, 15 - гнездо включающего клапана; 16 - привалочная плита, Ат- отверстие атмосферное; А, Б, В- камеры; РК - воздух к разгрузочному клапану; ГР - воздух из главного резервуара; а, - at, б\ - бг, в\ - в», Л - 13 - каналы

Рис. 164. Клапан предохранительный усл. № Э-216:

1- колпачок; 2 - гайка; 3 - стакан; 4 - пружина; 5 - клапан тарельчатый; 6 - корпус

Возможные неисправности регулятора давления

Предохранительные клапаны. Клапан усл. № Э-216 предотвращает превышение давления воздуха в главных резервуарах (питательной сети) при неисправности регулятора давления. На тепловозах установлены два предохранительных клапана на трубе, соединяющей компрессор с первым главным резервуаром. В корпусе 6 (рис. 164) размещен клапан 5. Сверху в корпус 6 ввернут стакан 3, имеющий восемь отверстий диаметром 8 мм, которые соединяют внутреннюю полость клапана с атмосферой. Внутри стакана имеется пружина 4, натяжение которой регулируют гайкой 2, Последнюю закрепляют колпачком 1.

При нормальном давлении воздуха, подведенного к клапану, пружина 4 уравновешивает это давление на клапан 5. Если давление увеличивается выше допустимого, клапан поднимается, сжимая пружину, и выпускает излишки воздуха в атмосферу через отверстия. При понижении давления в главных резервуарах пружина посадит клапан на седло. Один клапан регулируют на давление 9,5 кгс/см2, а другой-на 9,8 кгс/см2.

Предохранительный клапан усл. № 216/Б-А не допускает превышения давления воздуха в компрессоре на первой ступени сжатия; регулируют его на срабатывание при давлении 4,5 ±0,1 кгс/см2. Отличается он от клапана усл. № Э-216 размерами пружины и количеством атмосферных отверстий в корпусе.

Компрессор и его устройство | Маневровый тепловоз ТЭМ1 ТЭМ2 | Система воздуховода автоматики