Главная рама (рис. 179) сварной конструкции, служит для установки и крепления на ней оборудования, а также передачи через автосцепку тяговых и тормозных усилий. Рама рассчитана на продольную статическую нагрузку 250 кгс и вертикальную нагрузку от веса всего размещенного на ней оборудования с учетом динамики.

Основными несущими элементами рамы являются две продольные балки двутаврового профиля № 45, усиленные вверху и внизу стальной полосой толщиной 22 мм. Продольные балки связаны между собой поперечными элементами, которые в местах установки шкворней и шаровых опор выполнены в виде сварных двутавровых балок. Там, где установлен дизель-генератор, балки усилены ребрами жесткости. По концам продольные балки связаны между собой литыми стяжными ящиками 1, приклепанными к нижним поясам балок. На участках от стяжных ящиков до дизель-генератора продольные балки сверху перекрыты 10-мм листами, а внизу в районе дизель-генератора-листом толщиной 8 мм, который вместе с продольными балками и поперечными элементами образует место для размещения картера дизеля, а также изолирует низ подкапотного помещения от наружного пространства. С боков рама имеет обносные швеллеры № Ш, которые связаны с хребтовыми балками штампованными кронштейнами 23.

Рис. 179. Главная рама:

1 - стяжной ящик; 2, 8 - листы верхние; 3 - шкворень в сборе, 4 - желоб слива; 5, 23 - кронштейны; 8 - платнк, 7 - переходная площадка; 9 - лестница, 10 - люк; 11 - лавовой лист; 12 - крышка люка; 13 - обносной швеллер, 14 - опора; 15 - верхний пояс продольной балки, 16 - диафрагма; 17 - двутавровая балка; 18 - кронштейн под домкрат, 19 - кондуиты; 20 - нижний лист; 21 - воздуховоды; 22 - ребро; 24 - усиливающие листы

Боковые и концевые участки рамы сверху закрыты рифлеными листами, являющимися переходными площадками. Ящики по концам рамы с люками предназначены для размещения части придаваемого тепловозу оборудования и инструмента.

Усилия от веса главной рамы со всем размещенным на ней оборудованием передаются на две трехосные тележки через восемь шаровых опор 14. Для передачи тяговых усилий на раме имеются два шкворня 3 диаметром 300 мм. На шкворни насажены съемные шкворневые кольца, которые во время ремонта при необходимости могут быть заменены. К верхним полкам продольных балок приварены обработанные в одной плоскости платики 6, на которых закреплен дизель-генератор.

В нижнем листе рамы имеются желоб 4 с вваренной в него трубой, предназначенный для слива накопившихся в поддизельной части рамы воды и масла, и люки 10, через которые возможен осмотр и обслуживание нижней части генератора. В раме размещены нагнетательные воздуховоды 21, по которым поступает воздух для охлаждения тяговых электродвигателей, и трубы (кондуиты), предназначенные для прокладки кабелей. По концам рамы находится балласт.

Рама имеет опоры для подъемки тепловоза на домкратах. К наружным сторонам продольных балок приварены кронштейны крепления топливного бака, а к ннзу рифленых настильных листов и боковым кронштейнам - поддержки для крепления трубопроводов тормозного и электрического оборудования. На каждом конце рамы размещены по две лестницы 9.

Рама тепловоза ТЭМ2 имеет конструкцию, аналогичную раме тепловоза ТЭМ1. Отличительными особенностями ее являются: более узкие лестницы, меньшие размеры площадок на передней и задней частях тепловоза, большее количество балласта. Кроме того, на участке от концов стяжных ящиков до поперечных балок шаровых опор внутри рамы к верхней и нижней полкам каждой продольной балки приварены листы 24 (см. сечение Е-Е). Это сделано для повышения прочности рамы при толчках, превышающих предельно допустимую расчетную нагрузку 250 тс.

Путеочиститель и его установка. Для предохранения от повреждений элементов конструкции тележек и другого низкорасположенного оборудования, а Также для удаления с путей посторонних предметов на раме тепловоза спереди и сзади установлены путеочистители 48 (см. рис. 1 и 2), Установку путеочистителей производят так, чтобы нижняя их кромка находилась от головки рельса на высоте не менее 120 мм. Для получения указанного размера как при постройке тепловозов, так и при ремонте после обточки бандажей между путеочистителями и стяжными ящиками рамы установлены регулировочные прокладки. Две прокладки предусмотрены для получения размера 120 мм в заводских условиях, а три толщиной по 12 мм поставлены для подъема путеочистителя после обточки бандажей.

Путеочиститель выполнен отливкой из стали или сваркой и прикреплен к стяжному ящику десятью болтами. К путеочистителю приварены кронштейны, которые служат для закрепления свободных концов шлангов тормозной магистрали и индуктивных катушек автоматической локомотивной сигнализации.

Ударно-тяговые приборы. Для сцепления локомотива с поездом, одиночными вагонами или локомотивом тепловозы спереди и сзади оборудованы ударно-тяговыми приборами (рис. 180), состоящими из автосцепки типа СА-3, которая при помощи клина, тягового хомута 1 и упорной плиты 4 соединена с поглощающим аппаратом 2. Последний снижает продольные усилия, передаваемые на раму, и представляет собой стальной корпус, в котором размещены фрикционные клинья. Энергия удара в автосцепку поглощается за счет работы сил трения, возникающих между фрикционными клиньями и корпусом аппарата.

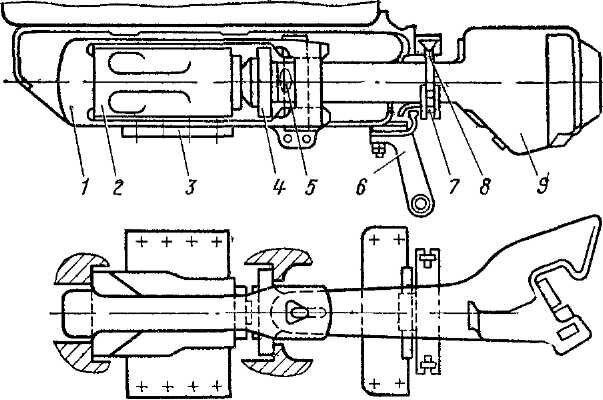

Рцс. 180. Ударно-тяговые приборы:

1- хомут; 2 - поглощающий аппарат; 3 - планка поддерживающая; 4 - плита упорная; 5 - клин; о - крджштейн; 7 - балочка, 8 - подвеска, 9 - головка автосцепки

Поглощающий аппарат и тяговый хомут удерживаются в стяжном ящике поддерживающей планкой, которая прикреплена снизу к стяжному ящику восемью болтами.

В горизонтальном положении автосцепка удерживается балочкой, которая висит на маятниках.

При трогании состава продольное усилие через автосцепку и клин передается на тяговый хомут, который, двигаясь вперед, своей задней стенкой снижает поглощающий аппарат, прижимая его к упорной плите. При торможении состава продольное усилие через автосцепку и упорную плиту передается на поглощающий аппарат, который, прижимаясь к задним упорам стяжного ящцка, сжимается. Поглощающий аппарат имеет предварительную затяжку около 2 тс. Для облегчения установки аппарата на рабочее место готовый аппарат должен иметь, кроме постоянной затяжки, еще и временную, дополнительную. Для этого между гайкой стяжного болта и дном нажимного конуса устанавливают металлическую прокладку толщиной 10 ± 15 мм.

После первого нажатия на автосцепку прокладка выпадает, и аппарат принимает нормальное положение. Для установки поглощающего аппарата, не имеющего временной дополнительной затяжки, или для снятия его применяют специальную струбцину, при помощи которой аппарат сжимается дополнительно до нужной величины. Поглощающий аппарат типа Ш-1-ТМ имеет ход 70+6 мм, а его эффективность колеблется в пределах от 1200 до 3800 кгс • м.

После шести-семи лет эксплуатации эффективность аппарата постепенно падает и при значительном износе трущихся частей не превышает 1500 кгс • м.

Для расцепления автосцепки служит расцепной рычаг, установленный на буферном брусе тепловоза и удерживаемый специальными кронштейнами. На конце рычага укреплена цепь, соединенная с замком автосцепки. Помимо ручного управления автосцепкой, на тепловозе имеется пневматический привод с управлением им из кабины машиниста. При нажатии на кнопку воздух через электропневматический вентиль поступает в цилиндр, шток которого, воздействуя на рычаг и связанную с ним цепь, открывает замок автосцепки.

Уход за рамой тепловоза. Осмотр и ремонт ударно^тяговых приборов выполняют в соответствии с инструкцией по ремонту и содержанию автосцепного устройства подвижного состава железных дорог.

Необходимо систематически проверять состояние заклепок стяжных ящиков и следить за состоянием сварных швов рамы. При появлениитрещин необходимо их заварить. В случае затруднений с заваркой следует предотвратить их распространение путем засверловки. Необходимо систематически осматривать крепления путеочистителей к раме тепловоза и проверять высоту расположения путеочистителя от головки рельса.