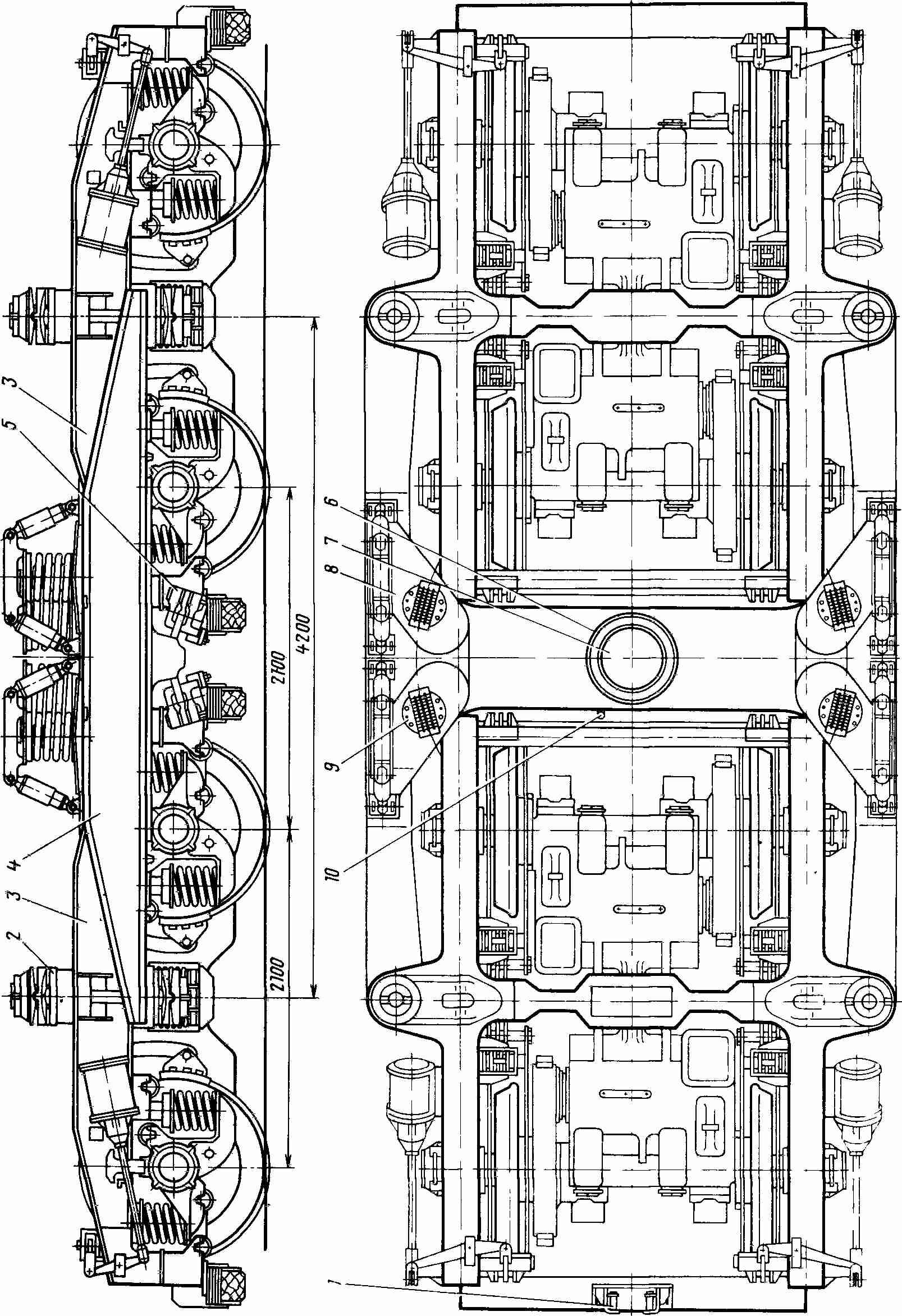

Тележка четырехосная. Верхнее строение тепловоза - главная рама с кузовом установлены на двух четырехосных тележках (рис. 124)

Конструкция тележек обеспечивает плавность хода, удовлетворяет требованиям воздействия тепловоза на путь и прочности элементов тележек.

Для облегчения трогания с места тяжелых составов можно включать передний по ходу движения тепловоза догружатель.

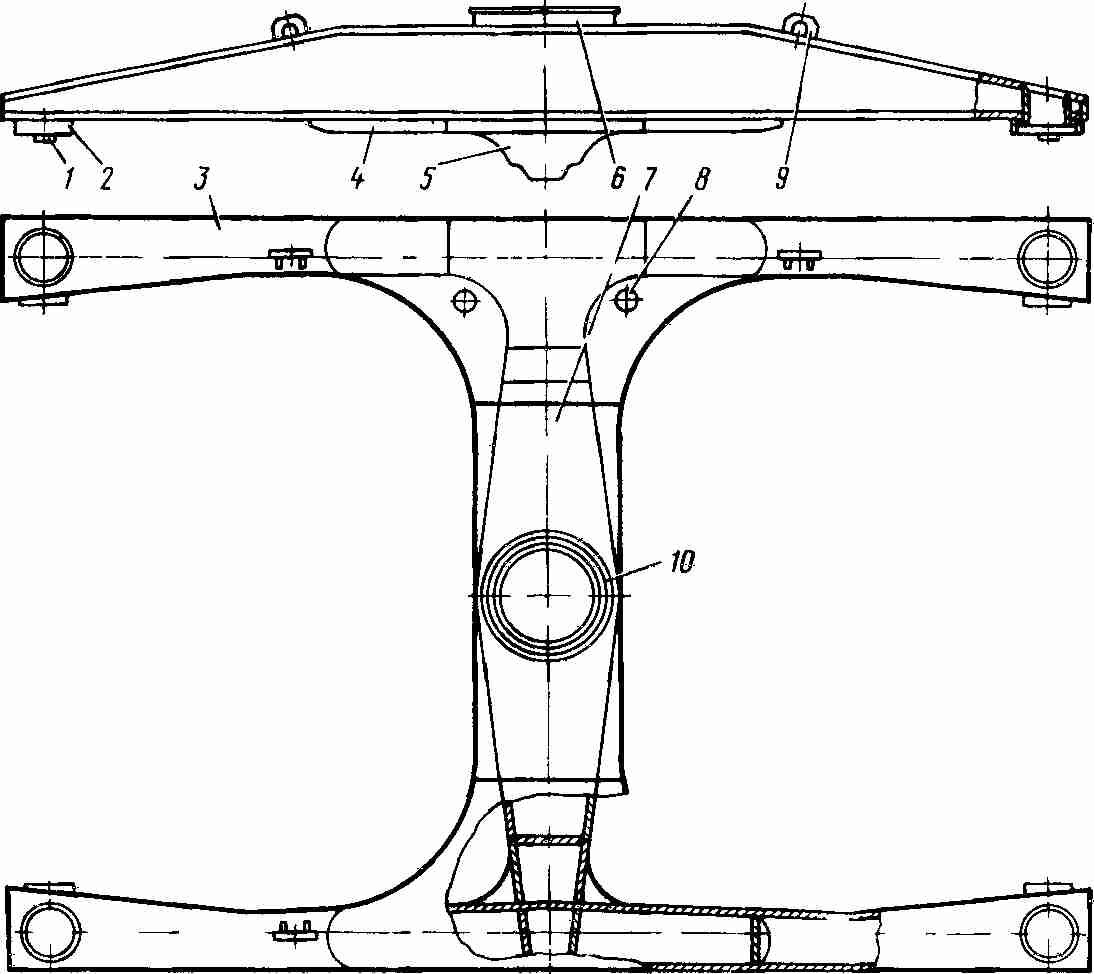

Каждая четырехосная тележка включает следующие основные узлы: две двухосные тележки 3; промежуточную раму 4; маятниковые подвески 2; два механизма передачи силы тяги 5; вторую ступень рессорного подвешивания 8, шкворневое устройство 7.

Двухосные тележки объединены в четырехосную промежуточной рамой, четырьмя маятниковыми подвесками и двумя механизмами передачи силы тяги.

Вертикальная нагрузка на тележку передается через роликовые опоры, расположенные на верхних плитах второй ступени рессорного подвешивания, далее через пружины второй ступени на промежуточную раму и через маятниковые подвески на рамы двухосных тележек.

В двухосной тележке нагрузка от рамы через пружины первой ступени рессорного подвешивания и буксовые узлы передаются на колесные пары.

Горизонтальные (тяговые и тормозные) усилия от колесных пар через буксовые тяговые поводки передаются на раму двухосной тележки. От рамы каждой двухосной тележки через рычажные механизмы передачи силы тяги усилия передаются на промежуточную раму и далее через шаровое шкворневое устройство, расположенное в промежуточной раме, к шкворням главной рамы тепловоза.

Промежуточная рама, а следовательно, и все верхнее строение тепловоза может отклоняться на маятниковых подвесках в поперечном направлении на 40 мм от среднего положения, что улучшает ходовые качества тепловоза. Из 40 мм поперечного перемещения 20 мм свободный ход, а 20 мм - подпружиненный.

К двухосным тележкам подсоединен трубопровод песочной системы, а на концевых балках крайних двухосных тележек установлены путевые индукторы автоматической локомотивной сигнализации. На тележке под кабиной машиниста установлен привод скоростемера.

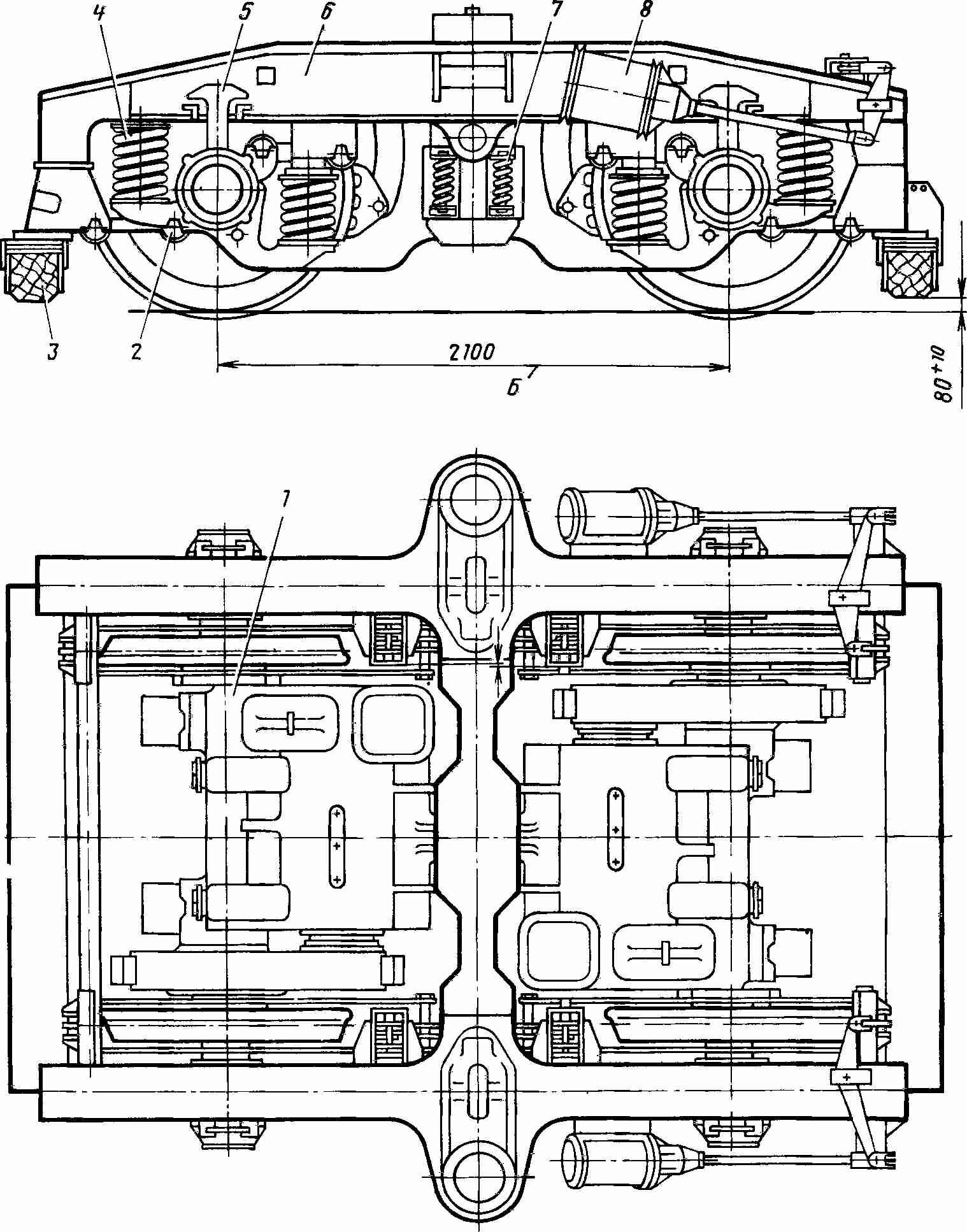

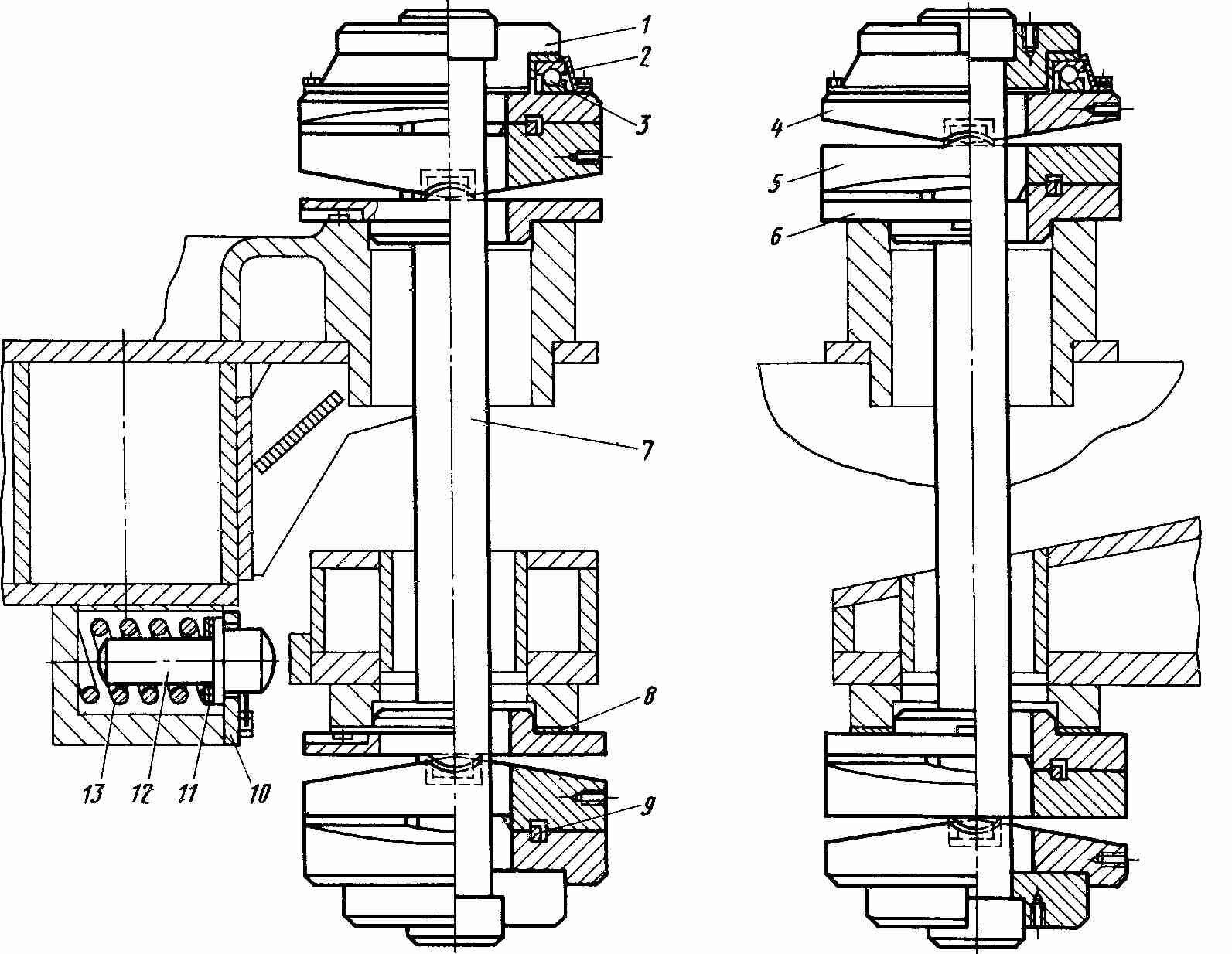

Тележка двухосная (рис. 125). Все двухосные тележки в основном имеют одинаковую конструкцию. Рама тележки 6 объединяет составляющие тележку узлы. Для этого она имеет соответственно конструктивно оформленные кронштейны, платики, сверления и другие под-соединительные места. Колесно-мо-торные блоки 1 соединены с рамой тяговыми буксовыми поводками 2. Буксовые поводки осуществляют передачу горизонтальных усилий (тяговых, тормозных и боковых) между колесно-моторным блоком и рамой тележки. Головки тяговых поводков имеют резиновые элементы, за счет деформаций которых осуществляются перемещения букс относительно рамы. Установлена рама на колес-но-моторные блоки через пружины первой ступени подвешивания 4. Тяговые двигатели, имеющие опорно-осевую подвеску, с рамой соединяются подвеской 7.

Рычажная передача тормоза 8, имеющая двустороннее нажатие тормозных колодок на колесо, крепится к кронштейнам рамы подвесками. Предохранительное устройство 3 предназначено для предохранения низко расположенных деталей тележки, а также путевых шпал при случайном сходе тележки с рельсов. Предохранительное буксовое устройство 5 ограничивает опускание колесной пары при опирании тележки на рельсы предохранительным устройством 3 (при сходе с рельсов), а также при подъеме тепловоза или тележек во время ремонтных работ.

Тепловоз имеет 4 двухосные тележки, на две из которых, расположенные ближе к концам тепловоза, установлены шлифованные плиты, на которые опираются опоры догружателей, установленных на главной раме. На рамах этих же тележек имеются кронштейны для установки путевых индукторов АЛСН и кронштейны для соединения с рычагом автосцепки.

В целях уменьшения подреза гребней и износа рельсов к двухосной тележке предъявляются следующие требования по точности установки колесных пар в раме тележки: разность замеров по осям колесных пар с разных сторон тележки не должна превышать 2 мм. Замеры проводятся при снятых крышках букс; параллельное поперечное смещение колесных пар не должно превышать 3 мм. Замер проводится линейкой длиной 2,5 м. Линейка плотно прижимается к внутренней нижней торцовой плоскости колеса одной колесной пары, а между такой же плоскостью колеса другой колесной пары и линейкой производится замер

Рис 124. Тележка четырехосная: 1- кронштейн поворотного устройства автосцепки, 2-маятниковая подвеска, 3- тележка двухосная, 4- рама промежуточная; 5- механизм передачи силы тяги; 6-уплотнение шкворня, 7-шкворневое устройство; 8-вторая ступень рессорного подвешивания; 9-роликовая опора; 10-щуп уровня масла шквория

Рис 125 Тележка двухосная

Указанные замеры проводятся на двухосной тележке, выкаченной из-под тепловоза. В случае отклонения от нормы разности размеров между осями колесных пар следует проверить и подобрать буксовые поводки под длине.

При большом поперечном смещении колесных пар каждую колесную пару можно переместить поперек тележки на 3,5 мм, а при перемещении обеих колесных пар их взаимное смещение может быть 7 мм. Перемещение осуществляется за счет перестановки соответствующего количества прокладок из-под передней крышки одной буксы под переднюю крышку другой буксы одной колесной пары. При этом колесная пара перемещается в сторону той буксы, под которую добавляются прокладки. При выполнении этой операции болты крепления передних и задних крышек букс отпускают, а после перестановки прокладок болты затягивают и стопорят проволокой.

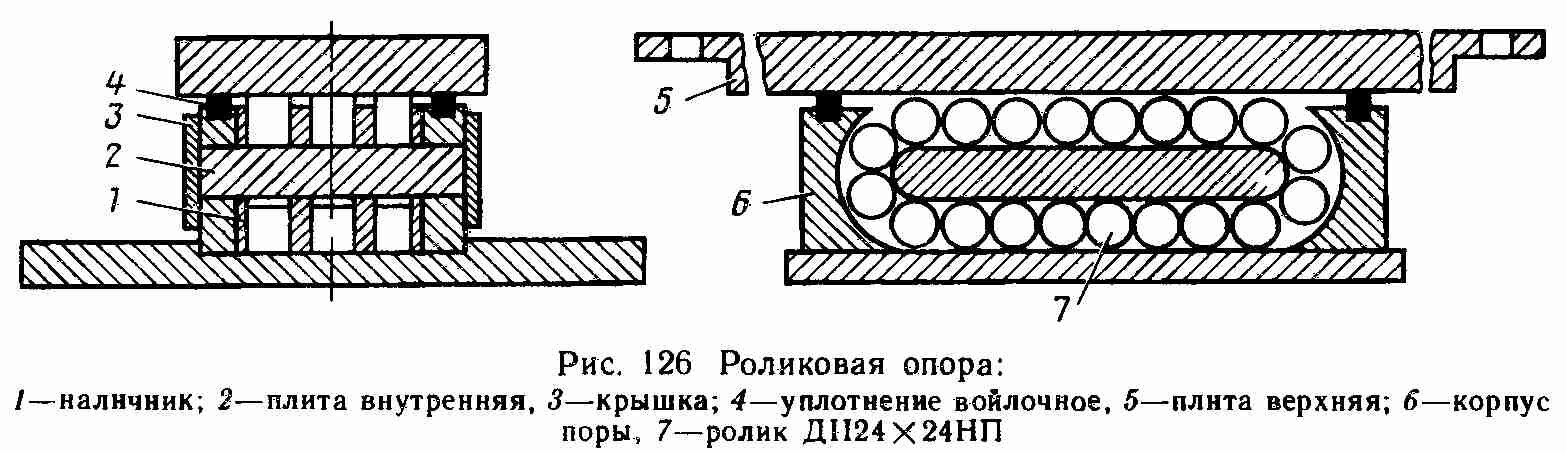

Роликовые опоры (рис. 126) установлены на верхних плитах второй ступени рессорного подвешивания. На них опирается главная рама тепловоза. При прохождении тепловозом кривых участков пути роликовые опоры обеспечивают поворот четырехосной тележки относительно главной рамы. Каждая четырехосная тележка имеет четыре роликовые опоры.

Нагрузка от верхней плиты 5, укрепленной на главной раме болтами, передается верхним рядам роликов, далее на плиту 2, от плиты 2 на корпус 6 и на пружины рессорного подвешивания.

Нижние ряды роликов нагрузку не передают.

Корпус 6 опоры представляет сварную конструкцию, в которой с помощью крышек 3 закреплена плита 2. Внутренние полости корпуса заполнены цилиндрическими роликами, разделенными на три ряда наличниками /. Войлочное уплотнение 4 предохраняет ролики от пыли. Смазка роликов консистентная, производится при подъемочных ремонтах.

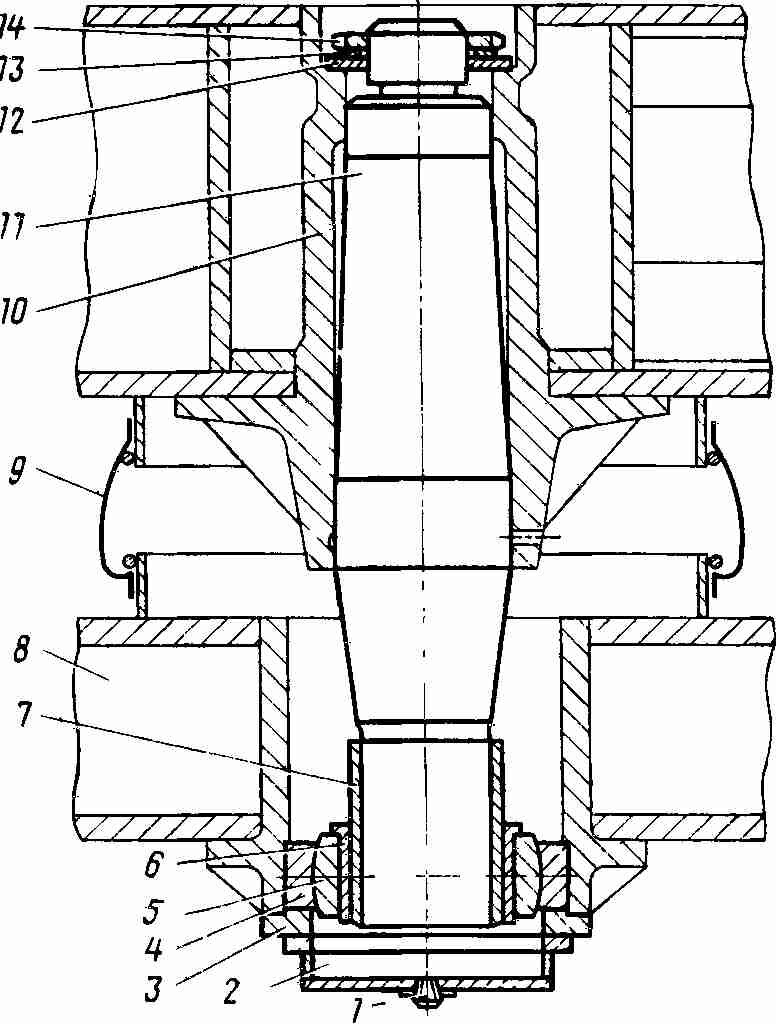

Шкворень и шкворневое устройство (рис. 127). Все горизонтальные силы между четырехосной тележкой и главной рамой передаются через низко опущенный шкворень и шкворневое устройство, расположенное в промежуточной раме.

Рис 127 Шкворень и шкворневое устройство: 1- пробка сливная, 2-крышка, 3-кольцо, 4- кольцо сферическое; 5-втулка сферическая; 6- направляющая бронзовая, 7-втулка сменная; 8-рама промежуточная; 9-уплотнение шкворня, 10-втулка; 11- шкворень, 12, 13-шайбы, 14- гайка

Шкворень запрессован в стальную втулку 10, вваренную в главную раму тепловоза, и дополнительно закреплен гайкой 14. Для ремонта шкворень можно выпрессовывать из рамы с помощью ручного гидравлического пресса. Масло к посадочной поверхности передается через отверстие, имеющееся во втулке 10. [Давление масла 250 Мпа (2500 кгс/см2).] На нижнюю часть шкворня приварена сменная втулка 7. Сменная втулка имеет небольшой конус, облегчающий соединение шкворня со шкворневым устройством при опускании тепловоза на тележки. Нижней частью шкворень входит в бронзовую направляющую 6 шаровой втулки 5 и может совершать в ней вертикальные перемещения. Шаровая втулка 5 установлена в сферическом кольце 4.

Для установки втулки 5 в кольцо 4 (при отсутствии шкворня) втулку 5 необходимо повернуть на 90 °, вставить в имеющиеся пазы в кольце 4 и повернуть в рабочее положение. Кольцо 4 от выпадания фиксируется кольцом 3, установленным на болты. Снизу шкворневое устройство закрыто крышкой 2, а сверху - брезентовым рукавом 9.

Шкворневое устройство заполняется маслом осевым зимним или летним. Для замера масла имеется щуп, установленный на трубе сбоку шкворневой балки промежуточной рамы. Контроль уровня масла и его дозаправка осуществляются из смотровой канавы.

Рис 128 Маятниковая подвеска 1- вкладыш разрезной, 2-уплотнение резиновое, 3-подшипник упорный, 4-опора верхняя, 5-опора средняя; 6"-опора нижняя, 7-тяга, 8, 11-прокладка регулировочная, 9-планка, 10-крышка упора, 12-упор; 13-пружина

Для предотвращения гидравлического удара при вертикальных перемещениях шкворня в бронзовой направляющей втулке 6 имеются специальные каналы, обеспечивающие выход масла из под шкворневого устройства в верхнюю полость над устройством. Направляющая втулка 6 запрессована во втулку 5.

Маятниковая подвеска (рис. 128), передавая вертикальные нагрузки, позволяет двухосной тележке совершать все необходимые движения относительно промежуточной рамы, не создавая значительных препятствующих усилий. Кроме того, на маятниковых подвесках осуществляется поперечный относ промежуточной рамы и всего верхнего строения тепловоза по 40 мм на каждую сторону, из них 20 мм свободного хода и 20 мм подпружиненного боковым упором 12.

Состоит подвеска из тяги 7 и верхней и нижней головок. Верхняя головка отличается от нижней наличием упорного подшипника 3, закрытого резиновым уплотнением 2. В остальном каждая головка состоит из набора опор 4, 5, 6, которые между собой имеют контакт по радиусным поверхностям впадин и выступов. Одна головка имеет три опоры, образующие две контактные поверхности, расположенные перпендикулярно друг к другу в горизонтальной плоскости. По контактным поверхностям происходит относительное покачивание контактирующих опор. От поперечного смещения при сборке опоры фиксируются планками 9, устанавливаемыми в пазах радиусных выступов и впадин.

Крепление опор с тягами осуществляется разрезными вкладышами 1, которые при установке их на место под действием вертикальной силы удерживают подвеску в собранном состоянии. Прокладки 8 устанавливаются при развеске на локомотивных весах, поэтому после ремонтных работ должны быть установлены на прежнее место. Прокладки 11 бокового упора предназначены для удаления зазоров между пружиной и упором.

Механизм передачи силы тяги (рис. 129) предназначен для передачи тяговых и тормозных усилий от двухосных тележек к промежуточной раме. Наклонное расположение механизма выбрано в целях реализации ходовой частью наибольшего коэффициента использования сцепного веса тепловоза. Механизм представляет собой рычажную систему, которая, передавая усилия, в то же время позволяет двухосной тележке совершать все необходимые перемещения относительно промежуточной рамы при движении тепловоза. На литых кронштейнах боковин рамы тележки установлены левый и правый поворотные рычаги 11. Короткие наклонные тяги 9 соединяют рычаги 11с литыми кронштейнами 1, приваренными к низу промежуточной рамы. В обеих головках тяг 9 установлены шаровые подшипники скольжения 28. Шаровые подшипники закрыты резиновыми манжетами 29. Соединение поворотных рычагов с рамой тележки и тяг 9 с рычагами и кронштейнами осуществляется валиками, в которые установлены масленки. Через масленки и сверления в валиках для смазки шарниров запрессовывают смазку ЖРО или ЦИАТИМ-20. Валики 30 и 31 вставляют снизу и от выпадания удерживаются имеющимися у них буртиками и стопорными скобами 32. Стопорные скобы закреплены штуцерами 33 и контргайками. Для установки или снятия валиков их необходимо поворачивать на 90 °, при этом буртики валиков входят или выходят из кольцевой выточки поворотного рычага или кронштейна промежуточной рамы.

Скобы 32 удерживают валики от проворачивания, поэтому масленки можно устанавливать в положение, удобное для запрессовки смазки. Поворотные рычаги 11 одной двухосной тележки соединены между собой упругой поперечной тягой 12 посредством пальцев 34. Упругая тяга обеспечивает снижение динамических усилий в механизме тяги, раме двухосной тележки и промежуточной раме, возникающих от галопирования двухосной тележки при скорости 60-100 км/ч.

Упругая тяга телескопического типа имеет подпружиненный ход 15+3 мм на растяжение и сжатие. Пружина жесткостью 200 кг/мм имеет преднатяг 30 кН (3000 кгс), который обеспечивается установкой прокладок 19. Величина хода сжатия равна зазору И, а хода растяжения- зазору Е. Зазоры И и Е между собой должны быть равны. Для контроля этих зазоров имеются крышки 14 и 26. Крышка 17 служит для контроля за состоянием пружины 16 и правильности установки гайки 23, приваренной к вилке 27 через трубу 25. Между гайкой 23 и прокладками 19 не должно быть зазора или натяга. Гайка 23 должна только касаться прокладок 19. Преднатяг пружины обеспечивают установкой прокладок 19 и заворачиванием до упора гайки 20, которая стопорится шплинтом 21. Количество прокладок подбирается, исходя из следующего: первоначально количество прокладок подбирается с учетом обеспечения установки свободной (без натяга и зазора) пружины между упорным кольцом 15 и торцом гайки 20; дополнительно пакет прокладок общей высотой 15 мм - для создания преднатяга пружины.

Рис. 129. Механизм передачи силы тяги 1- кронштейн промежуточной рамы, 2, 27-вилкн, 3-кронштейн рамы тележки, 4, 10, 25-трубы, 5-чехол, 6-вкладыш разрезной; 7, 24-втулки, 8-концевик, 9-тяга короткая, 11- рычаг поворотный, 12-тяга упругая, 13-рама промежуточная, 14, 17, 26- крышки, 15-кольцо упорное, 16-пружина; 18-вал, 19-прокладка регулировочная, 20-гайка; 21- шплинт, 22-бойка стопорная, 23-гайка; 28- шаровой подшипник, 29-манжета, 30, 31-валики, 32-скоба; 33-штуцер с масленкой, 34-палец

Рис 130. Рама промежуточная: 1- фиксатор маятниковой подвески, 2-бойка, 3-боковина, 4-усиливающая накладка, 5-кронштейн литой; 6-обечайка, 7-шкворневая балка, 8-отверстие, 9-скоба, 10-втулка

В трубу 25 запрессована сменная направляющая втулка 24, в которой находится цилиндрическая часть вала 18. Квадратная часть хвостовика вала 18 служит для предотвращения проворачивания вилки 27 относительно трубы 4, приваренной к валу 18. На трубе 4 установлены направляющие сменные разрезные вкладыши 6, по которым перемещается втулка 7, запрессованная в концевик 8, приваренный к трубе 10. При сборке направляющие поверхности тяги смазываются консистентной смазкой.

При растяжении усилие передается через вилку 2, трубу 4, вал 18, гайку 20, пружину 16, упорное кольцо 15, трубу с крышками, гайку 23, трубу 25, вилку 27, при этом набирается зазор Е. При сжатии усилие передается через вилку 2, трубу 4, заплечики вала 18, упорное кольцо 15, пружину 16, прокладку 19, гайку 23, трубу 25, вилку 27, при этом набирается зазор И.

Промежуточная рама (рис. 130) представляет собой сварную конструкцию, состоящую из двух боковин 3 и шкворневой балки 7, соединяющей боковины.

Рис 131. Рама двухосной тележки: 1- концевая балка, 2, 10, 11, 12, 14, 15-кронштейны рычажной передачи; 3, 13-кронштейны концевые,

4-боковина; 5-плита под догружатель, 6-средний кронштейн, 7-балка поперечная, 8-кронштейн подвески тяговых электродвигателей; 9-кронштейн маятниковой подвески, 16-корпус бокового упора

Промежуточная рама, передавая вертикальные и горизонтальные усилия, выполняет роль балансира между двухосными тележками.

По концам боковин имеются отверстия и бонки 2 для соединения с нижними головками маятниковых подвесок. На бонках 2 имеются фиксаторы 1, предназначенные для правильной ориентации нижних головок маятниковых подвесок при сборке.

Снизу к боковинам приварены литые кронштейны 5, к которым подсоединяются наклонные тяги механизмов передачи силы тяги. Скобы 9 предназначены для зачаливания рамы при ремонтных работах. Шкворневая балка в центре имеет вваренную литую втулку 10, через которую проходит шкворень главной рамы; в ней же устанавливается шкворневое устройство.

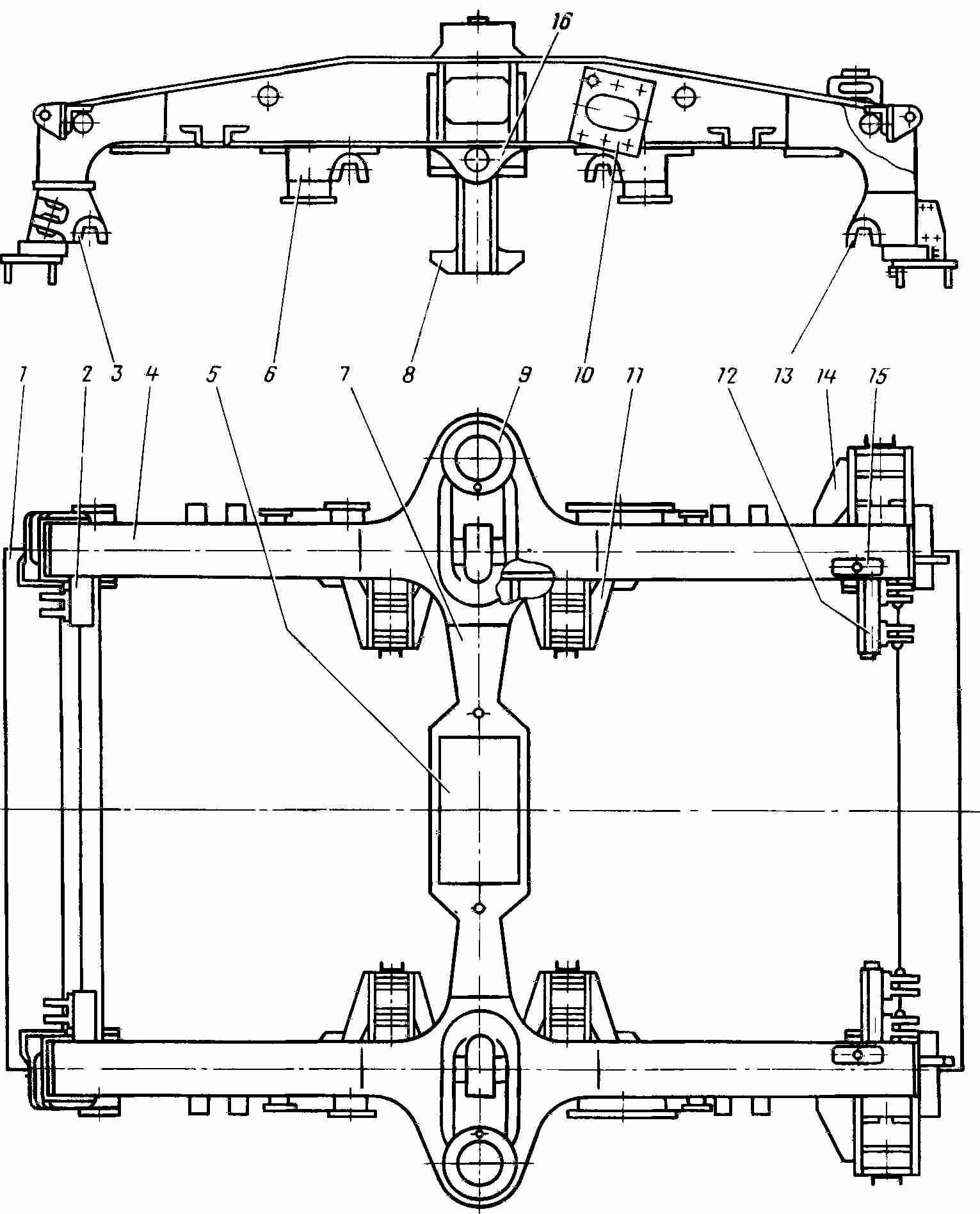

Рама двухосной тележки (рис. 131) представляет собой сварную конструкцию, состоящую из следующих основных частей: две боковины 4 коробчатого сечения, сваренные из листов; боковины соединяются поперечной балкой 7; снизу к поперечной балке приварен литой кронштейн 8, на который устанавливаются подвески тяговых электродвигателей; кроме поперечной балки боковины соединяются еще двумя нижними концевыми балками 1, сверху к раме приварены два литых кронштейна 9 для установки маятниковых подвесок, а на поперечной балке - плита 5 под опору догру-жателя; плита 5 устанавливается только на двух рамах тележек, которые предназначаются для размещения под догружателями. На боковинах рамы приварены средние 6 и концевые 3 к 13 литые кронштейны под крепление тяговых буксовых поводков, за концевые кронштейны 3 крепятся еще и поворотные рычаги механизма передачи силы тяги.

Кроме того, на боковинах установлены кронштейны крепления рычажной передачи тормоза 2, 10, И, 12, 14, 15, корпус 16 бокового упора маятниковой подвески, уголки предохранительного буксового устройства и опорные накладки пружин рессорного подвешивания первой ступени.

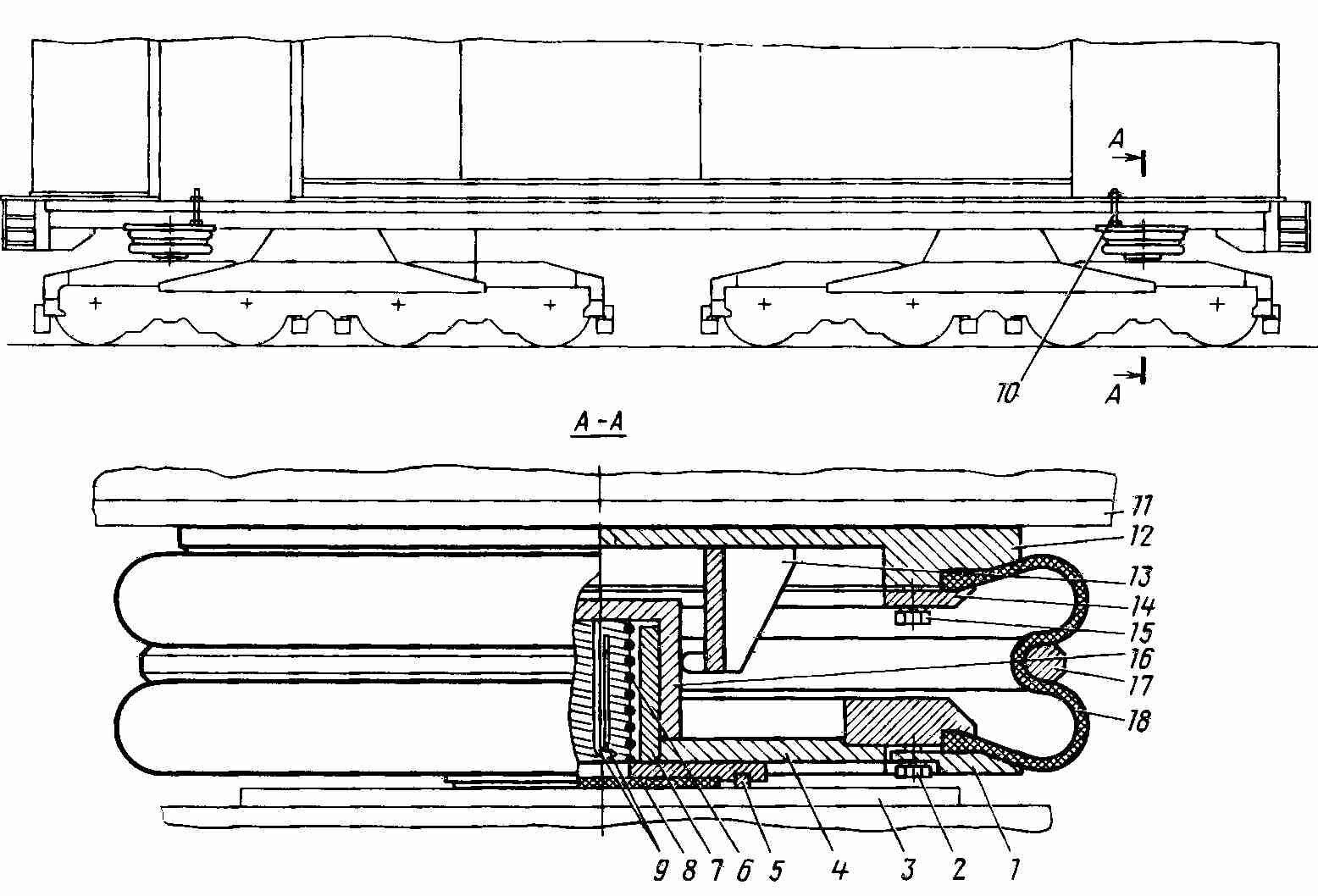

Догружатели. Для повышения тяговых свойств тепловоза при тро-гании с места имеется два пневматических догружателя (рис. 132). Догружатели установлены над крайними двухосными тележками. В работу включается один, первый по ходу движения тепловоза догружа-тель. Включаются догружатели из кабины машиниста и выключаются автоматически при достижении тепловозом скорости 10 км/ч.

Рис 132. Догружатели:

1, 14,17-кольца; 2, 15-болты; 3-плита тележки, 4, 12-плиты, 5-уплотнение войлочное; 6-пружина; 7-опора подвижная, 8-вставка текстолитовая, 9-зацепы; 10-труба, 11- главная рама, 13-упор направляющий; 16-стакан, 18-резннокордная оболочка

При включении воздух по подводящей трубке 10 поступает в догру-жатель, который через опору 7 с текстолитовой вставкой 8, через плиту 3 догружает двухосную тележку.

Догружатель крепится к главной раме тепловоза болтами через плиту 12. Плита 12 имеет направляющие упоры 13, в которых перемещается стакан 16 нижней плиты 4. В стакан вставлена опора 7, подпружиненная пружиной 6. Зацепы 9 предназначены для удержания опоры 7 от выпадания из стакана 16 перед опусканием тепловоза на тележки при сборке. Резинокордная оболочка 18 с предохранительным кольцом 17 крепится к плитам 4 к 12 к уплотняется кольцами 1, 14 и болтами 2, 15. Опора 7 постоянно опирается на плиту 3. Вертикальные перемещения двухосной тележки относительно главной рамы компенсируются резинокордной оболочкой и пружиной.

Кузов и рама тепловоза | Маневровый тепловоз ТЭМ7 | Рессорное подвешивание