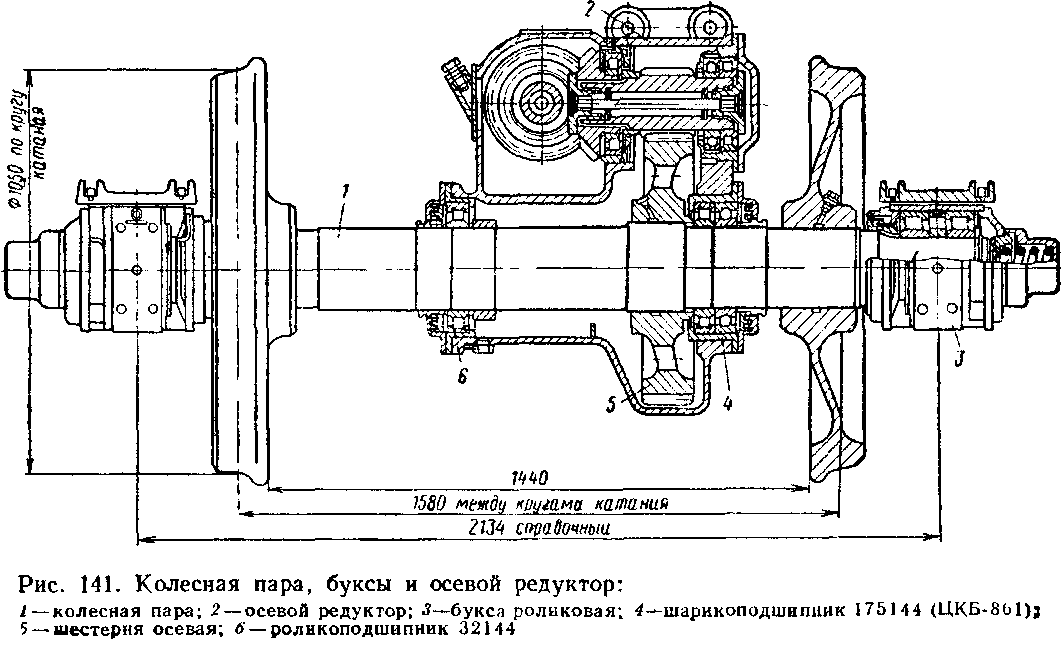

Колесная пара (рис. 141) состоит из оси, цельнокатаных колес, осевой шестерни, лабиринтных уплотнений подшипников и стаканов, на которые устанавливают осевой редуктор. Диаметр колес по кругу катания равен 1 050 мм. Посадка колес и шестерни осуществляется тепловым методом.

Ось колесной пары изготовляют из стали ОсЛ и она должна удовлетворять техническим условиям, установленным ГОСТ 3281-53. Поверхности шеек, подступичную и предподступичную части накатывают роликами с нагрузкой 2500 кГ на ролик, после чего проводится шлифовка этих поверхностей. Накатка в несколько раз увеличивает усталостную прочность шеек и уменьшает их износ при перепрессовках подшипников. С одной стороны оси имеется сверление, в которое запрессовывают втулку с квадратным отверстием под хвостовик привода скоростемера. Втулка изготовлена из стали 40 и термически обработана до твердости HRC-37-T-44, чтобы избежать быстрой разработки квадратного отверстия. На тепловозах, начиная с № 2265, применена малогабаритная букса, резьба на концах оси отсутствует. Для подъемки колесной пары в вертикальном положении выполнена резьба внутри оси с каждого конца.

При изготовлении оси овальность и конусность буксовых шеек должна быть не более 0,02 мм, овальность подступичных частей не должна превышать 0,05 мм, а конусность их может быть направлена только к середине оси и не должна быть более 0,05 мм. При проверке оси в центрах радиальное биение поверхностей шеек не должно превышать 0,03 мм, подступичной части колес-■ 0,1 мм, подступичной части шестерни - 0,1 мм, посадочных мест под подшипники осевого редуктора - 0,03 мм. Торцовое биение оси и предподступичных частей не более 0,03 мм.

Цельнокатаные колеса изготовляют из специальной стали и термообра-батывают. Предел прочности составляет 88-105 иПсм?, относительное удлинение и сужение 10%, твердость, замеренная в сечении на расстоянии 30 мм от поверхности, должна быть не ниже НВ-260. Расточка ступицы с обеих сторон имеет заходные конусы, которые предупреждают задиры при спрессовке, а также снижают концентрацию напряжений в оси при переходе от напрессованной зоны к свободной поверхности.

В середине расточки имеется канавка, к которой подходит наклонное сверление с наружной поверхности ступицы. Через это отверстие при распрессовке с помощью винтового пресса под давлением 2 ООО-2 500 кГ/см2 подводится масло, которое снижает усилие распрессовки в 10 раз и предохраняет поверхности от задиров. В каждом колесе имеются два диаметрально расположенные отверстия технологического назначения. Овальность цилиндрической поверхности ступицы не должна превышать 0,05 мм, а конусность 0,1 мм.

В собранной колесной паре разность диаметров колес по кругу катания не должна превышать 1 мм. Для одного тепловоза разрешается подкатывать колесные пары с разностью диаметров по кругу катания до 1 мм.