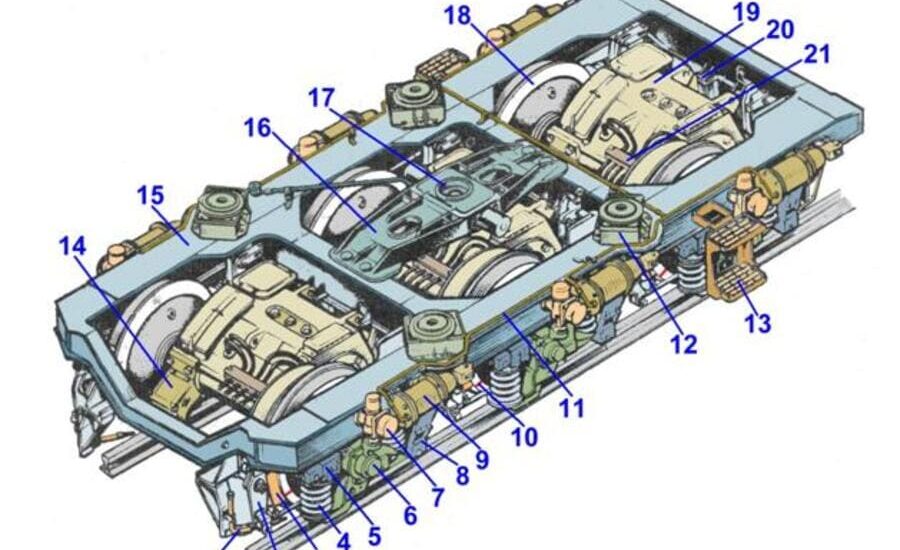

Тележка тепловоза является одним из ключевых элементов ходовой части, определяющим устойчивость движения, безопасность эксплуатации и уровень динамических нагрузок на путь. На долю тележки приходится восприятие тягового и тормозного усилия, перераспределение массы локомотива и обеспечение плавности хода. Поэтому износ ее узлов напрямую влияет на работоспособность всего локомотива. В условиях интенсивной эксплуатации — на промышленных предприятиях, сортировочных станциях, тяжёлых маневровых режимах — отдельные элементы тележки начинают проявлять признаки усталости, увеличиваются люфты, ухудшается геометрия поверхностей трения. Понимание причин износа и применение современных методов диагностики позволяют существенно продлить срок службы тележек и повысить безопасность движения.

Причины износа узлов тележек

Износ тележек является комплексным процессом, зависящим от условий эксплуатации, технического состояния тепловоза и качества поставляемых материалов. Наиболее частая причина — динамические нагрузки, возникающие при трогании тяжёлых составов, резких торможениях и прохождении дефектных участков пути. Удары и вибрации постепенно разрушают сварные швы, увеличивают зазоры в буксовых узлах и вызывают усталостные трещины в надрессорных балках.

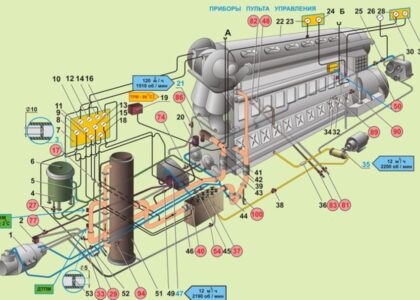

Существенную роль играет качество смазки. Недостаток смазочного материала в подшипниках приводит к росту температуры, при которой подшипниковые кольца начинают разрушаться. В буксах с кассетными подшипниками распространён перегрев из-за нарушения герметичности и попадания влаги. Ещё одной распространённой причиной является коррозионный износ. Он усиливается в регионах с большим количеством осадков или при эксплуатации локомотивов вблизи промышленных предприятий с повышенной концентрацией химически активных веществ. Коррозия постепенно ослабляет силовые элементы — особенно в местах расположения крепежей и сварных соединений.

Дополнительные факторы — несвоевременное техническое обслуживание, превышение нормативной нагрузки на ось, износ рельсового полотна, неравномерное распределение массы по тележкам и нарушение регулировки рессорного подвешивания. В совокупности такие причины ускоряют выход из строя как основных, так и второстепенных узлов.

Современные методы диагностики износа тележек

В последние годы диагностика тележек тепловозов перешла на новый уровень благодаря внедрению цифровых технологий и неразрушающих методов контроля. Одним из самых распространённых способов является ультразвуковая дефектоскопия, позволяющая обнаруживать трещины глубиной от нескольких миллиметров, что особенно важно для проверки надрессорных балок и рам тележки. Магнитопорошковый контроль используется для выявления поверхностных дефектов шкивов, тяг и элементов подвешивания. Этот метод хорошо показывает трещины, невидимые при внешнем осмотре.

Для анализа геометрии тележки применяются лазерные измерительные системы. Они фиксируют смещение осей, деформацию рамы и нарушения взаимного положения элементов. Данные позволяют выявить проблемы ещё до появления визуальных признаков износа. В современных депо всё чаще используются вибродатчики, которые считывают параметры микроколебаний в зоне буксовых подшипников. Резкое увеличение амплитуды вибраций указывает на износ подшипника, нарушение посадки или дисбаланс оси. Такие датчики могут устанавливаться стационарно на локомотивы, давая возможность мониторинга состояния тележек в режиме реального времени.

Основные направления восстановления тележек тепловозов

Методы восстановления тележек зависят как от характера износа, так и от конструкции конкретной модели тепловоза. Наиболее распространённой процедурой является наплавка металла на изношенные поверхности. Она применяется для восстановления посадочных мест, шкворневых отверстий, упорных поверхностей и зон, подвергшихся истиранию. После наплавки поверхности обрабатываются механическим способом для достижения нормативных размеров. На предприятиях используются порошковые и плазменные технологии, позволяющие наносить износостойкие покрытия с высоким сроком службы.

При наличии трещин применяется аргонодуговая сварка с предварительным подогревом. Для предотвращения повторного растрескивания сварной шов часто дополнительно подвергается термической обработке. В случаях значительной деформации рамы тележки проводится её правка на специализированных стендах. С помощью гидравлических цилиндров раму возвращают к заводской геометрии, после чего проводится повторный контроль.

Восстановление буксовых узлов включает замену подшипников, восстановление посадочных поверхностей и регулировку буксовых крышек для достижения требуемых зазоров. На современных тепловозах всё чаще переходят к кассетным подшипникам, которые обеспечивают более высокую надёжность и меньшую потребность в обслуживании. Также проводится ревизия рессорного подвешивания: проверяются листовые рессоры, втулки, резинометаллические элементы и пружины. Замена резинометаллических шарниров позволяет существенно снизить вибрации и улучшить плавность хода.

Преимущества комплексного подхода к ремонту

Комплексный ремонт тележек — это не только замена отдельных узлов, но и анализ внутренних причин износа. Такая стратегия даёт лучший эффект, чем локальный ремонт, поскольку позволяет устранить системные проблемы. Например, повторяющийся износ буксовых подшипников часто связан не с самим подшипником, а с нарушенной геометрией оси или рамы. Исправив первопричину, специалисты значительно продлевают ресурс остальных элементов.

Комплексный подход включает также проверку работоспособности тормозной системы. Увеличенные люфты в тележке могут негативно влиять на работу рычажной передачи тормозов, ухудшая эффективность торможения. После ремонта тележек обязательно проводятся испытания на тормозном и динамическом стенде, где имитируются реальная нагрузка, скорость и вибрации. Только после успешного прохождения испытаний тележка допускается к установке на локомотив.

Современные тенденции в обслуживании и ремонте тележек

В последние годы большое внимание уделяется внедрению прогнозной диагностики. Она позволяет выявлять потенциальные дефекты ещё до их проявления в эксплуатации. На ряде предприятий применяются цифровые двойники тележек — виртуальные модели, которые анализируют нагрузки и моделируют усталостные процессы. Это позволяет предсказывать износ и заранее планировать ремонт, исключая внезапные отказы.

Среди перспективных направлений ремонта стоит выделить применение новых материалов. Высокопрочные стали, а также композиционные покрытия уменьшают массу тележек и улучшают их стойкость к коррозии. Исследования в области металлопорошковой наплавки позволяют увеличивать ресурс изнашиваемых поверхностей в 1,5–2 раза. Также перспективно использование автоматизированных роботизированных комплексов сварки и наплавки, обеспечивающих более высокую точность восстановления.

Заключение

Износ тележек тепловозов — неизбежный процесс, возникающий в результате высокой нагрузки, вибраций и воздействия внешних факторов. Однако современные методы диагностики, такие как ультразвуковой контроль, лазерные измерительные системы и виброанализ, позволяют выявлять дефекты на ранних стадиях. Это, в сочетании с эффективными технологиями ремонта — наплавкой, сваркой, восстановлением геометрии и обновлением подшипниковых узлов, — значительно продлевает срок службы тележек и обеспечивает высокую безопасность эксплуатации тепловозов. Комплексный подход и внедрение цифровых технологий становятся ключевыми направлениями повышения надежности и эффективности локомотивного парка.