Тепловозы серии ТЭМ15 относятся к современным маневровым локомотивам повышенной мощности, востребованным на промышленных предприятиях, станциях сортировки и на участках путевого хозяйства. Их ключевым отличием является применение гидравлической передачи, которая обеспечивает плавный разгон, эффективную передачу крутящего момента и устойчивую работу в условиях частых переключений режимов. Гидропередача, в отличие от электрической, отличается компактностью, меньшим количеством высоковольтного оборудования и устойчивостью к пиковым нагрузкам. Однако её эксплуатация требует строгого контроля состояния масла, температурного режима и работоспособности внутренних узлов. Рассмотрим устройство гидравлической передачи тепловоза ТЭМ15, типичные неисправности и способы их diagnostics.

Устройство гидравлической передачи тепловоза

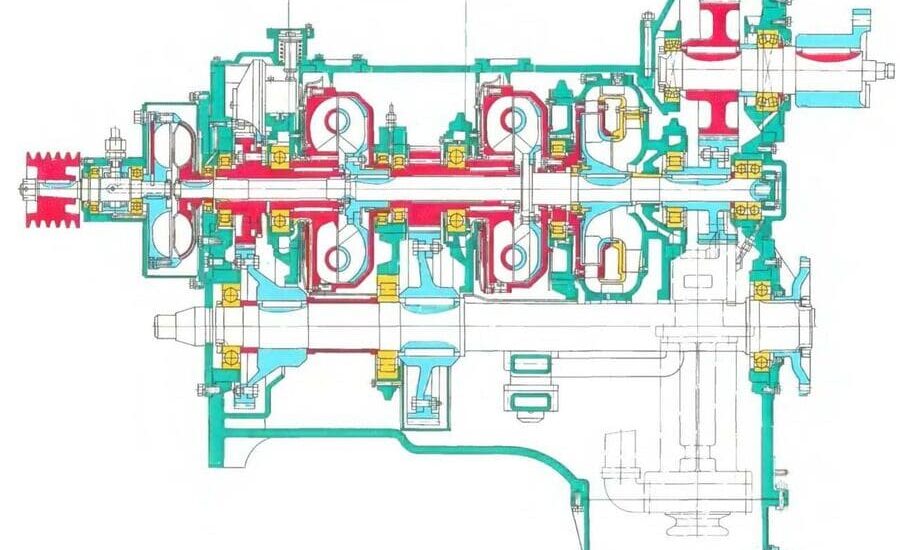

На тепловозе ТЭМ15 применяется гидравлическая передача типа ГП-36, включающая два гидротрансформатора, гидромуфту, насосный блок, радиатор охлаждения масла и систему управления потоками рабочей жидкости. Это сложная система, в которой крутящий момент от дизеля передается через насосное колесо, приводящее в действие турбинные колеса преобразователей. Благодаря этому обеспечивается автоматическое изменение передаточного отношения в зависимости от нагрузки, что особенно важно при маневровых операциях.

Первый гидротрансформатор используется для разгона тепловоза с места, обеспечивая максимальный крутящий момент при низких оборотах. Второй гидротрансформатор включается на средних скоростях, обеспечивая плавный переход и улучшенную экономичность. На высоких скоростях работа переключается на гидромуфту, которая обеспечивает передачу момента практически без гидравлических потерь, аналогично механическому соединению.

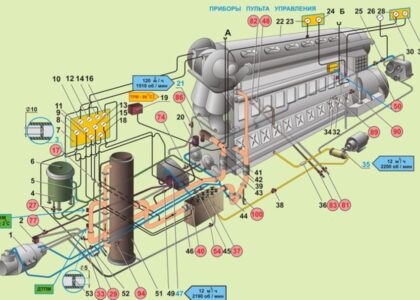

Рабочая жидкость циркулирует под высоким давлением, обеспечиваемым насосами, размещенными в корпусе передачи. Масло охлаждается в радиаторе, через который его прогоняет вентилятор системы охлаждения тепловоза. Температура масла является критическим параметром, поскольку именно от неё зависит вязкость и способность гидропередачи эффективно передавать момент. Оптимальная температура рабочей жидкости должна находиться в пределах +70…+90 °C.

Управление передачей осуществляется через систему клапанов и каналов, распределяющих поток жидкости между гидротрансформаторами и гидромуфтой. Правильная работа этих элементов обеспечивает своевременное подключение нужных ступеней и защиту от перегрузок.

Принцип работы гидравлической передачи

Работа гидропередачи начинается в момент запуска дизеля и выхода на рабочие обороты. С насосного колеса вращение передается в первый гидротрансформатор, в котором энергию вращения преобразует поток рабочей жидкости. На низких скоростях турбинное колесо получает максимальный крутящий момент, обеспечивая эффективное трогание и движение тяжёлых составов.

По мере набора скорости через систему клапанов происходит переключение со ступени повышенного момента на ступень экономичного режима. Второй гидротрансформатор включается автоматически, снижая нагрузку на двигатель и обеспечивая более стабильную работу. На максимальной скорости включается гидромуфта, которая передаёт момент практически без скольжения жидкости, обеспечивая стабильное движение при минимальных потерях.

Этот процесс работает непрерывно и требует абсолютной герметичности контуров, стабильного давления и корректного распределения масла. Любое отклонение в параметрах сразу отражается на тяговых свойствах тепловоза.

Основные проблемы при эксплуатации гидропередачи

Одной из самых распространённых проблем является перегрев масла. Чаще всего он возникает из-за загрязнения радиатора, недостаточного притока воздуха к охлаждающему блоку или чрезмерных нагрузок при малой скорости движения. При перегреве масло теряет вязкость, что приводит к уменьшению передаваемого момента и снижению эффективности всего агрегата. В крайних случаях возможны повреждения лопаток насосного и турбинного колес, деформация корпуса передачи и выход из строя клапанов.

Ещё одной типичной неисправностью является падение давления рабочей жидкости. Оно может возникнуть при износе насосов, утечках через уплотнения или попадании воздуха в контур. Низкое давление приводит к пробуксовке трансформаторов, снижению тяги и рывкам при переключениях. В условиях маневровой работы это ощущается в виде задержек при трогании и потери мощности на подъемах.

Засорение клапанов распределительной системы также является распространённой проблемой. При попадании в контур металлических частиц или грязи клапаны начинают работать с задержкой, что вызывает неправильное переключение ступеней. Машинист ощущает это как резкий рывок или потерю тяги. В более тяжелых случаях клапан может полностью заклинить, что приведёт к невозможности разгона или снижению скорости.

Типичным признаком неисправностей является появление вибраций и повышенного шума в передаче. Это может указывать на износ подшипников, повреждение лопаток или нарушение баланса вращающихся узлов. Вибрации опасны тем, что они быстро разрушают крепления, увеличивают нагрузки на корпус и могут привести к аварийной ситуации.

Диагностика неисправностей гидравлической передачи

Диагностика начинается с проверки уровня и состояния масла. Наличие металлической стружки, запах гари или резкое потемнение указывают на износ внутренних узлов или перегрев. Масло должно отвечать требованиям по вязкости и температурным параметрам, установленным производителем.

Затем измеряется давление рабочей жидкости в различных режимах работы. Падение давления свидетельствует либо о неисправности насоса, либо о засорении каналов. Часто диагностика проводится при помощи манометров, подключаемых к контрольным точкам на корпусе гидропередачи.

Особое внимание уделяется температуре. Перегрев диагностируется как визуально по показаниям датчиков, так и с помощью термографической диагностики, позволяющей выявить неравномерность нагрева радиатора и корпуса.

Для определения состояния клапанов проводится разборка распределительной системы. Осматриваются седла, уплотнения и каналы. При необходимости детали промываются и заменяются.

Важной диагностической процедурой является проверка вибраций. Используются виброметры, позволяющие определить частоту и амплитуду колебаний. Рост вибрации часто является первым признаком износа подшипников или повреждения лопаток турбинных колес.

Методы устранения неисправностей и профилактика

Для предотвращения перегрева необходимо регулярно очищать радиатор и обеспечивать свободный доступ воздуха. На предприятиях, где тепловозы работают в условиях сильной запылённости, радиатор промывают каждые несколько недель.

При падении давления требуется проверить насосы, уплотнения и целостность трубопроводов. В случае износа насосные колёса заменяются. Если обнаружена утечка, уплотнения меняют на новые, устойчивые к температуре и давлению.

Для устранения засорений проводится промывка системы специализированными составами. Это особенно важно, если тепловоз работает в тяжёлых условиях и масло подвергается сильной деградации.

Вибрации устраняются балансировкой вращающихся компонентов и заменой изношенных подшипников. Повреждённые турбинные колёса подлежат обязательной замене, так как даже небольшие дефекты приводят к снижению эффективности.

Заключение

Гидравлическая передача тепловоза ТЭМ15 — сложный и высоконагруженный узел, требующий внимательной эксплуатации и регулярного технического обслуживания. При правильном подходе она обеспечивает плавность хода, высокую тягу и долговечность всей силовой установки. Модернизация системы охлаждения, регулярная диагностика давления и температуры, своевременная замена масла и фильтров позволяют существенно продлить ресурс гидропередачи и снизить риск возникновения аварийных ситуаций. Знание принципов работы и особенностей неисправностей помогает эксплуатационному персоналу обеспечивать надежность локомотива в любых условиях.