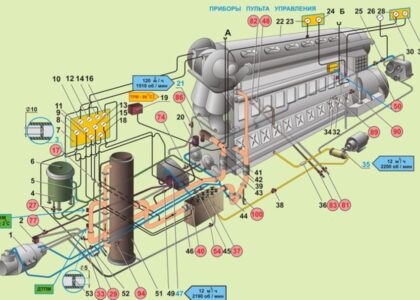

Система смазки является одной из ключевых составляющих надежной работы тепловоза, поскольку именно она обеспечивает защиту подвижных элементов двигателя от избыточного трения и перегрева. Маневровые и магистральные тепловозы работают в условиях высоких нагрузок, перепадов температур и вибраций, что повышает требования к качеству смазки и состоянию всех узлов, связанных с подачей масла. В течение длительного времени эксплуатации локомотивы сталкиваются со схожими проблемами в смазочных системах, и понимание природы этих неисправностей является важным фактором для повышения их ресурса и уменьшения простоев.

Причины падения давления масла и их последствия

Одной из наиболее распространенных неисправностей является снижение давления масла в системе. Чаще всего это происходит из-за износа масляного насоса, засорения маслопроводов или утечки в местах соединений трубопроводов. На локомотивах, например серии ТЭМ или ТЭП, падение давления проявляется снижением мощности двигателя, его нестабильной работой и ростом температуры в зоне подшипников. При этом система защиты может автоматически вывести двигатель на пониженный режим или вовсе заглушить его, чтобы избежать серьезного повреждения кривошипно-шатунного механизма. Для оперативного устранения падения давления необходимо проверять состояние фильтров, измерять зазоры в насосе и проводить диагностический пуск при подогретом масле, что позволяет точнее определить причину. В ситуациях, когда утечка вызвана разрушением прокладок, локальная замена материалов часто решает проблему без необходимости капитального вмешательства.

Засорение масляных фильтров и влияние качества масла

Фильтры тонкой и грубой очистки работают под высоким давлением и задерживают большое количество механических частиц, образующихся в процессе износа двигателя. Со временем фильтрующие элементы забиваются продуктами окисления масла, металлической стружкой, остатками топлива. Засорение приводит к снижению пропускной способности, увеличению сопротивления и возможному обходу масла по аварийному каналу, что снижает качество смазки всех трущихся соединений. Особенно опасно длительное использование масла сверх рекомендованного ресурса: оно теряет вязкость, увеличивается содержание сернистых соединений и смолистых веществ. Для предотвращения подобных проблем необходимо регламентированно менять фильтры, а также проводить химический анализ масла каждые несколько тысяч километров пробега локомотива. По результатам анализа можно выявить присутствие алюминия, меди или хрома, что позволяет диагностировать износ поршневой группы или вкладышей заранее.

Перегрев масла и проблемы с масляным радиатором

Система охлаждения масла играет не меньшую роль, чем его своевременная подача. Масляные радиаторы на тепловозах часто засоряются пылью, топливной копотью, а также продуктами коррозии, что приводит к ухудшению теплообмена. Перегретое масло теряет свои смазочные свойства, становясь более жидким и менее стабильным, из-за чего падает давление, повышается температура в цилиндрах и ускоряется износ поршневых колец. Оперативное устранение неисправности заключается в промывке радиатора, проверке исправности термостатов и восстановлении проходимости магистралей охлаждения. В случаях значительной коррозии применяется замена секций радиатора или его полная модернизация на более современные варианты с повышенной теплоотдачей.

Утечки масла в зоне подшипников и уплотнений

Утечки масла — еще один распространенный вид неисправностей, часто встречающийся в системах смазки тепловозов старых серий. Износ сальников, прокладок и уплотнений приводит к снижению уровня масла и загрязнению моторного отсека. При длительной эксплуатации из-за вибраций могут ослабнуть крепления маслопроводов, что также провоцирует течи. Наиболее критичными являются утечки в зоне коренных подшипников и турбокомпрессора, где недостача смазки способна привести к полному выходу узла из строя. Для оперативного устранения требуется демонтаж защитных кожухов, осмотр соединительных муфт, проверка параллельности установки трубопроводов. Важно использовать уплотнительные материалы, устойчивые к высоким температурам и вибрациям, особенно если тепловоз работает на повышенных нагрузках в маневровом цикле.

Пенные образования и попадание топлива или охлаждающей жидкости в масло

Пенообразование в системе смазки — признак нарушения химического состава масла. Чаще всего это происходит при попадании топлива или охлаждающей жидкости в картер двигателя. Такие ситуации возникают из-за прогара прокладок головки блока цилиндров, износа форсунок или трещин в стенках цилиндров. Пена препятствует нормальной смазке, нарушает циркуляцию и приводит к перегреву подвижных частей. Оперативное устранение требует проверки системы охлаждения под давлением, замера компрессии в цилиндрах и анализа масла на содержание воды и топлива. После устранения первопричины масло обязательно заменяется, поскольку даже малое количество посторонних жидкостей резко снижает ресурс двигателя.

Методы продления ресурса системы смазки и профилактика неисправностей

Для повышения долговечности двигателя в современных депо внедряются дополнительные меры контроля состояния системы смазки. К ним относятся датчики уровня и температуры масла, датчики давления с расширенной диагностикой, автоматические устройства долива и электронные системы мониторинга, фиксирующие параметры в реальном времени. В ряде новых моделей тепловозов используются модули вибродиагностики, позволяющие обнаружить рост трения подшипников еще до появления критических последствий. Важно регулярно проводить регламентное ТО, включающее промывку масляных каналов, проверку состояния насосов и фильтров, замену уплотнительных элементов. Применение высококачественных масел с улучшенными антикоррозионными и противоизносными свойствами позволяет снизить риск формирования отложений и увеличить межремонтный пробег локомотива.