Электровозы серии ЧС7, созданные чешским заводом Škoda в конце 1980-х годов, по праву считаются одними из наиболее надёжных и мощных локомотивов переменного тока, применяемых на пассажирских маршрутах. Их конструкция ориентирована на высокие скорости и стабильность хода, что особенно важно при буксировке составов повышенной массы. Центральным элементом, влияющим на динамику движения, является подвеска тяговых двигателей. Именно она обеспечивает передачу крутящего момента на колесные пары, снижает вибрации и защищает двигатель от разрушительных нагрузок. Правильная работа подвески напрямую связана с безопасностью движения, поэтому вопросы диагностики, износа и восстановления этой системы остаются чрезвычайно актуальными.

Конструкция подвески тяговых двигателей ЧС7

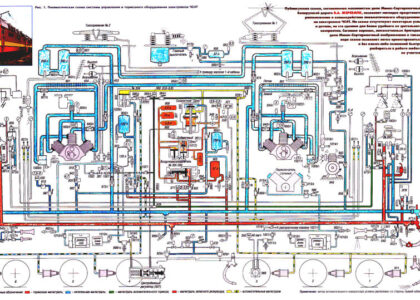

На электровозах ЧС7 применяется опорно-рамная схема подвески тяговых двигателей, которая считается одним из наиболее устойчивых вариантов для магистральных локомотивов. Каждый двигатель крепится к раме тележки через специальные опоры и серьги, обеспечивающие подвижность и гашение вибраций. Такая конструкция позволяет снизить динамические нагрузки, возникающие при движении по неровностям пути, а также уменьшить передаваемые на корпус локомотива колебания. Тяговый двигатель передаёт вращение на колесную пару через зубчатую передачу закрытого типа, защищённую от попадания пыли и влаги крышками и лабиринтными уплотнениями.

Подвеска включает в себя упругие резинометаллические элементы, обеспечивающие плавное смещение двигателя относительно тележки. Эти элементы играют роль амортизаторов, которые компенсируют продольные и поперечные колебания, возникающие при разгоне, торможении и прохождении кривых участков. Помимо этого, конструкция предусматривает специальные ограничители, которые не дают двигателю отклоняться сверх допустимых значений. Благодаря такому подходу обеспечивается стабильная работа зубчатой передачи и снижается риск перегрузки подшипников.

Влияние эксплуатации на состояние подвески

Хотя опорно-рамная схема считается надёжной, в условиях интенсивной эксплуатации электровозов ЧС7 подвеска испытывает значительные нагрузки. Ускоренный износ возникает при движении по участкам с плохим состоянием пути, а также при частых режимах «тяга — торможение», что характерно для пригородных и скоростных пассажирских перевозок. Наибольшему износу подвержены резинометаллические элементы и серьги подвески, которые постепенно теряют упругость и начинают давать лишние перемещения двигателя.

С увеличением пробега наблюдается рост люфтов в шарнирах подвески. В результате двигатель может смещаться относительно оси колесной пары, что приводит к неправильному зацеплению зубчатой передачи. На практике это проявляется в виде повышенного шума, вибраций, а также перегрева масла в редукторе. Если проблему вовремя не устранить, возрастает риск повреждения зубьев шестерён или разрушения подшипников.

Ещё одна распространённая проблема — износ серьг подвески из-за усталостных нагрузок. Металлические части подвески при многолетней работе подвергаются множественным циклическим деформациям, что приводит к образованию микротрещин. Такие дефекты практически незаметны на ранних стадиях, но при интенсивной эксплуатации могут перерасти в серьёзные повреждения и вызвать аварийное состояние двигателя.

Диагностика износа и выявление дефектов

Регулярная диагностика подвески тяговых двигателей ЧС7 является обязательной частью технического обслуживания. В первую очередь проводится визуальный контроль состояния резинометаллических блоков. Специалисты обращают внимание на наличие трещин, деформаций, расслоения резины и изменение геометрии вставок. Если упругие элементы потеряли эластичность или начали разрушаться, двигатель начинает «проседать», что сразу отражается на положении вала относительно зубчатой передачи.

Особое внимание уделяется контролю за состоянием серьг подвески. Проводятся дефектоскопические проверки, в том числе ультразвуковая диагностика, позволяющая выявить скрытые трещины и внутренние расслоения металла. В процессе осмотров измеряются люфты в соединениях и проверяются моменты затяжки болтовых соединений. Также оценивается состояние оси двигателя и правильность зацепления зубьев шестерён, поскольку смещение двигателя даже на несколько миллиметров приводит к неравномерному распределению нагрузки.

Важным этапом является проверка вибрационного фона. Повышенные вибрации сигнализируют о нарушениях в соединениях подвески или о смещении двигателя. Такие измерения проводятся как в депо, так и в ходе эксплуатационных испытаний после выполнения ремонта.

Способы восстановления и продления ресурса

Восстановление подвески тяговых двигателей ЧС7 включает комплекс работ, направленных на устранение износа и предотвращение дальнейших повреждений. В первую очередь производится замена резинометаллических элементов. Новые блоки должны точно соответствовать требованиям производителя по твердости и упругости, поскольку отклонение этих характеристик ухудшает амортизационные свойства и увеличивает нагрузку на зубчатую передачу.

Серьги подвески при наличии трещин, деформаций или износа втулок подлежат обязательной замене. Если обнаружены локальные повреждения поверхности, допускается восстановление методом наплавки с последующей механической обработкой. Однако такие работы выполняются только при отсутствии опасных дефектов металла и после заключения специалистов дефектоскопии.

Для восстановления правильного положения двигателя может проводиться регулировка подвески с использованием специальных шаблонов. Эта процедура позволяет добиться точного расположения двигателя относительно колесной пары, что критически важно для долговечной работы зубчатой передачи. После регулировки обязательно выполняется контрольное измерение вибраций и проводится пробный прогон тележки.

Отдельное внимание уделяется смазке и обслуживанию зубчатой передачи. При обнаружении следов неравномерного износа шестерён проводится их замена, а редуктор очищается от металлической стружки. Применение качественного масла с правильным уровнем вязкости снижает нагрузку на зубчатую передачу и обеспечивает её стабильную работу при высоких температурах.

Заключение

Подвеска тяговых двигателей электровоза ЧС7 представляет собой сложную систему, от которой зависит плавность хода, уровень вибраций и долговечность всего тягового оборудования. Правильная диагностика, своевременная замена изношенных элементов и точная регулировка подвески позволяют значительно продлить срок службы локомотива и избежать серьёзных неисправностей. В условиях интенсивной эксплуатации особое значение приобретают профилактические меры, направленные на повышение надёжности тяговых двигателей и обеспечение безопасной работы ЧС7 на магистральных линиях.